RÜCKGEWINNUNG VON ESSIGSÄURE AUS ABWASSERSTRÖMEN

- Maximale Rückgewinnung der Essigsäure

- Maximale Entfernung weiterer organischer Stoffe

- Minimaler Energieverbrauch

Essigsäure ist die am meisten verwendete aliphatische Carbonsäure. Neben der Verwendung als Reaktionspartner, z.B. bei der Herstellung von Essigsäureestern, wird sie vielfach auch als Lösemittel, etwa bei der Zelluloseacetat-Herstellung oder bei der Herstellung pharmazeutischer Produkte eingesetzt. Bei den genannten Prozessen fällt in der Regel eine wässrige Essigsäure an, deren Wiedergewinnung in den meisten Fällen von großer wirtschaftlicher Bedeutung ist.

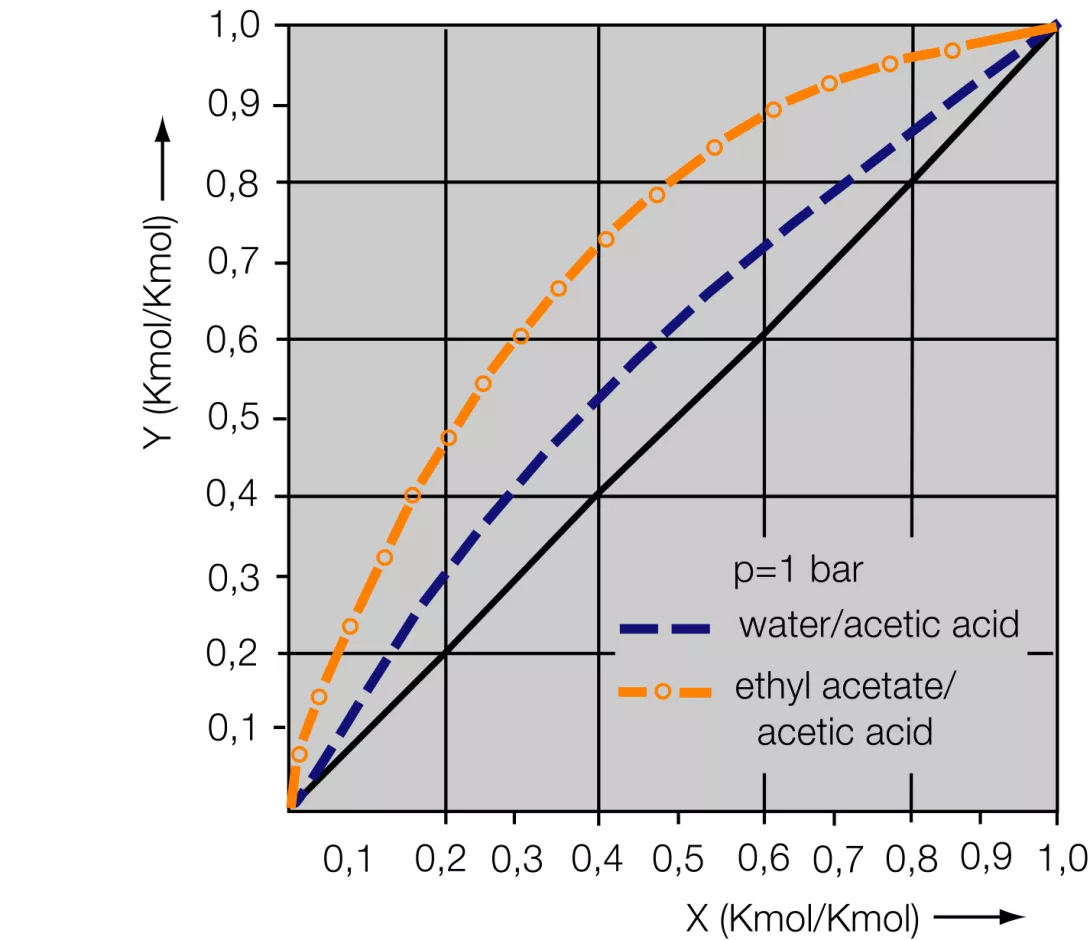

Die Trennung des Essigsäure/Wasser-Gemisches durch einfache Rektifikation scheidet hierbei aus, da dieses Gemisch einen sehr kleinen Trennfaktor aufweist. Man würde dann Kolonnen mit großer Stufenzahl benötigen, die mit hohem Rücklaufverhältnis zu betreiben wären. Hierbei muss mit hohen Energie- und Betriebskosten gerechnet werden, falls keine Rektifikation mit Brüdenverdichtung eingesetzt wird. In der Praxis hat sich daher die Azeotrop-Rektifikation durchgesetzt, die je nach Essigsäurekonzentration mit oder ohne Extraktionsstufe betrieben wird. Durch Zugabe eines Hilfsstoffes wird die Flüchtigkeit des Wassers erhöht und dadurch die Trennung mit einem geringeren Energieaufwand realisiert. Bei Essigsäurekonzentration unter 40 wt% wird zunächst die Essigsäure aus der wässrigen Lösung mit einem geeigneten Extraktionsmittel extrahiert, bevor sie in der zeotrop-Rektifikation rein gewonnen wird. Das Aufbereitungsverfahren mit Extraktion ist unabhängig von der Konzentration in Betracht zu ziehen, wenn zusätzliche Beimengungen im Ausgangsgemisch, wie z.B. Salze, Probleme bei der direkten destillativen Aufarbeitung verursachen würden.

AUSWAHL DES EXTRAKTIONSMITTELS

Es werden üblicherweise leichter siedende Extraktionsmittel verwendet. Bei der Auswahl müssen Eigenschaften wie Löslichkeit in Wasser, Aufnahmekapazität, Verteilungskoeffizient, Preis, Verfügbarkeit und Zusammensetzung des azeotropen Punktes sowie Auflagen des Umwelt- und Gesundheitschutzes berükksichtigt werden. Tabelle 1 zeigt eine Auswahl der für die Rückgewinnung von Essigsäure geeigneten Extraktionsmittel mit Angaben zu mittlerem Verteilungskoeffizienten zwischen der organischen und wässrigen Phase, Dichte des Extraktionsmittels bei 20°C, verdampfungsenthalpie und Siedetemperatur des Extraktionsmittels sowie Wasseranteil und Temperatur des binären Azeotrops zwischen Extraktionsmittel und Wasser. Die mittleren Verteilungskoeffizienten unterscheiden sich nicht wesentlich. Dadurch müssen alle hier aufgelisteten Extraktionsmittel hinsichtlich der Extraktion als nahezu gleichwertig betrachtet werden. Die Wirtschaftlichkeit des Gesamtprozesses ist stark von dem Energiebedarf der Lösungsmittelrektifikation abhängig, der wiederum vom Rücklaufverhältnis und somit von der Kondensator- und Verdampferleistung abhängt. Ein quantitativer Hinweis für die Größe des Rücklaufverhältnisses liefert die Differenz der Siedetemperaturen zwischen der reinen Essigsäure (118°C) und dem azeotropen Punkt. Hiernach dürfte das Rücklaufverhältnis bei allen hier aufgelisteten Extraktionsmitteln in der gleichen Größenordnung liegen. Der Energieverbrauch hängt aber auch von der Kondensationsenthalpie des azeotropen Gemisches ab, die wiederum durch den Wasseranteil des Azeotrops bestimmt wird. Somit dürfte der Energieverbrauch beim Einsatz von EtAc oder MTBE als Extraktionsmittel am geringsten sein. Es zeigt sich, dass diese Betrachtungen nur bis zu bestimmten Zulaufkonzentrationen der Essigsäure gelten, die z.B. bei Ethylacetat und MTBE ca. 15 wt% betragen. Liegen die Eingangskonzentrationen höher, so muss entsprechend der Bilanz und des Dampf-Flüssig-Gleichgewichts die Extraktionsmittelmenge erhöht werden, wodurch die Betriebskosten steigen. Eine energetisch günstigere Alternative bildet das nachfolgend beschriebene QVF® -Verfahren, bei dem durch geeignete Prozessführung erreicht wird, dass auch bei hohen Zulaufkonzentrationen an Essigsäure das Gesamtverfahren wirtschaftlich arbeitet.

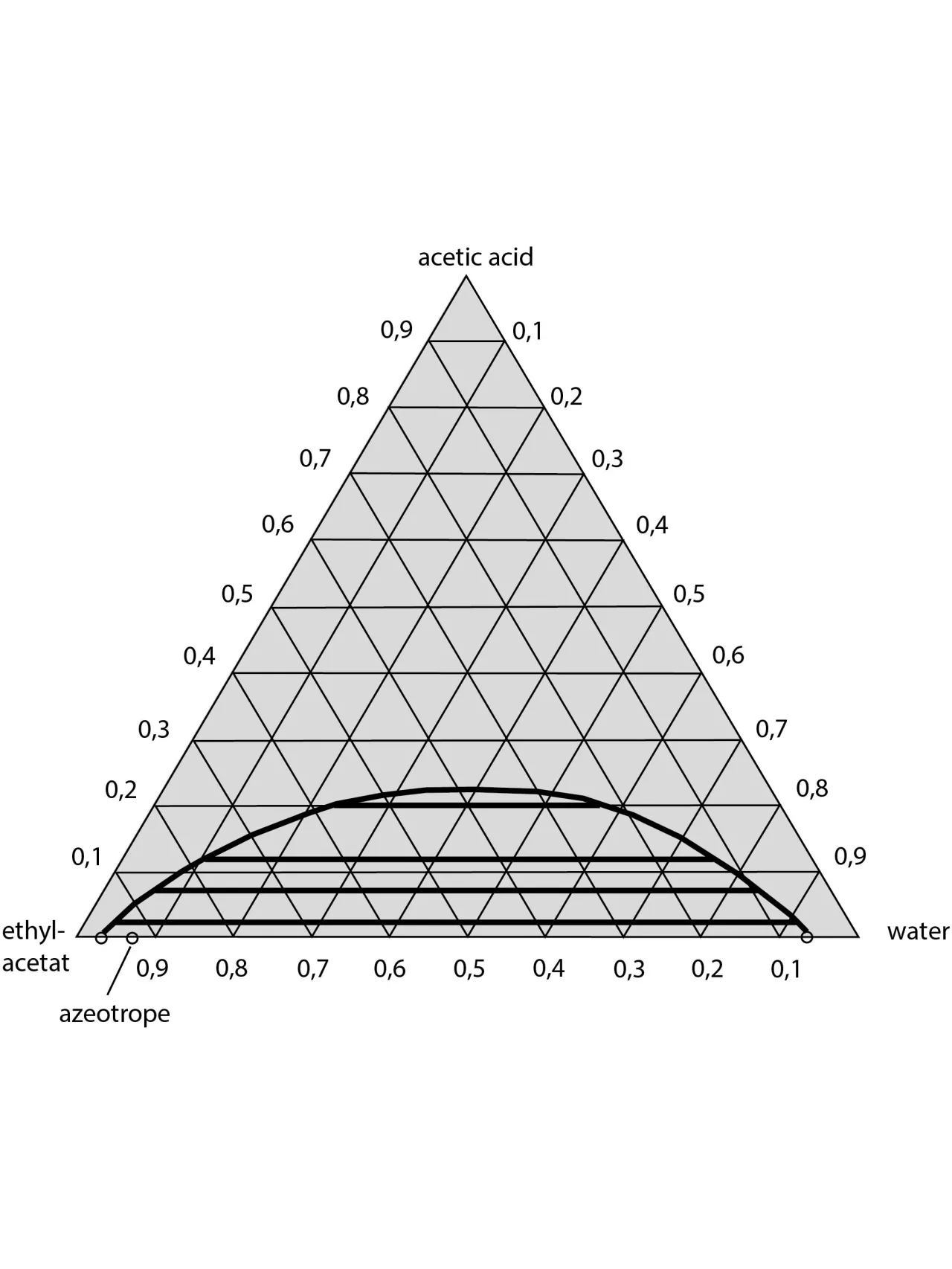

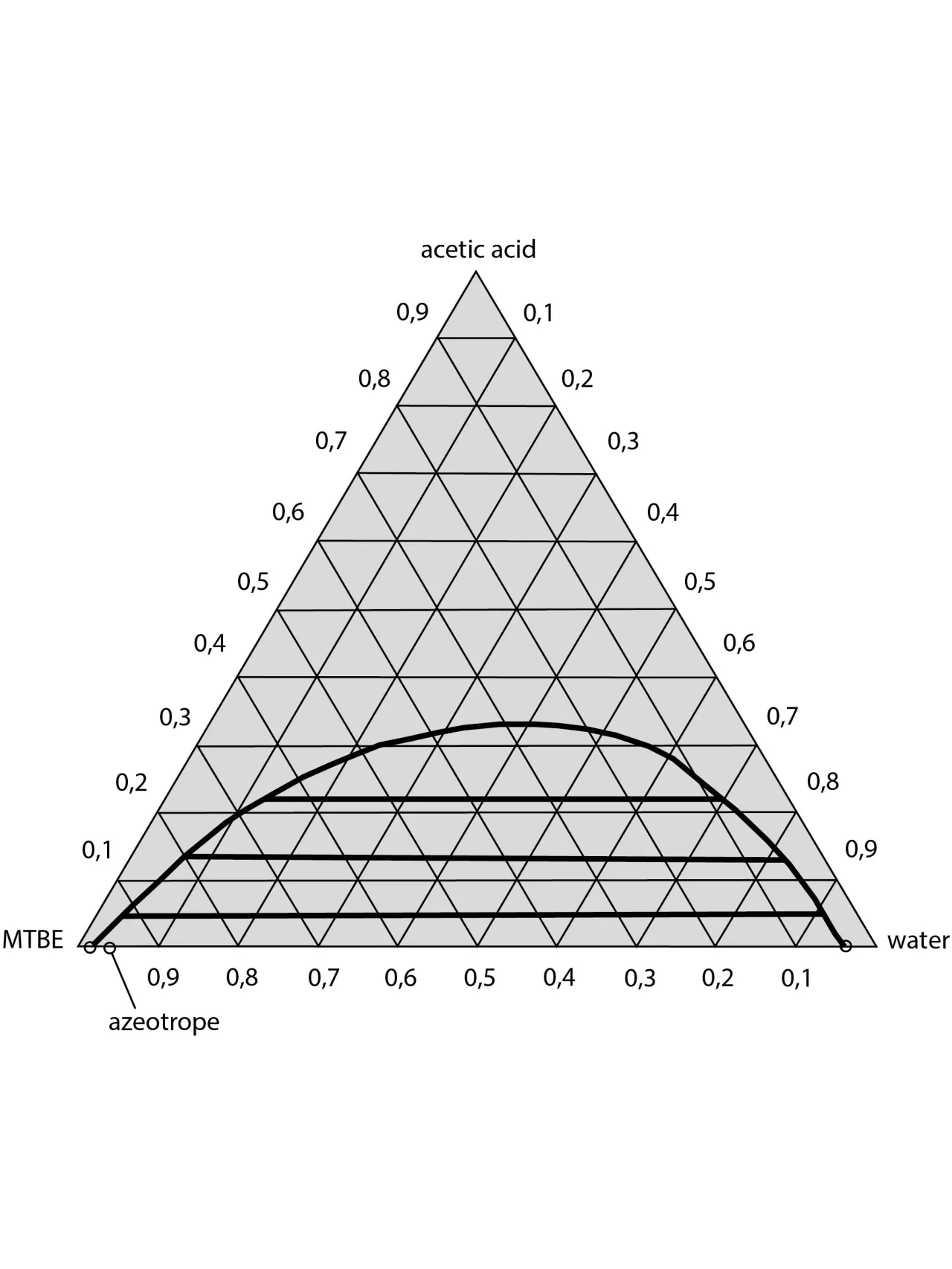

Aus den Flüssig/flüssig-Gleichgewichten für die beiden bevorzugten Dreistoffsysteme (s. Abb. unten), ist zu entnehmen, dass bei Verwendung von Ethylacetat eine nennenswerte gegenseitige Löslichkeit mit Wasser vorliegt. Die Fläche der Mischungslücke ist relativ klein, so dass für sicheres Arbeiten der Extraktion eine Zulaufkonzentration von 30 wt% nicht überschritten werden soll. Demgegenüber ist die Mischungslücke beim System MTBE / Essigsäure/Wasser ausgeprägter und die gegenseitige Löslichkeit geringer. Zulaufgemische mit Essigsäurekonzentrationen bis etwa 40 wt% können deshalb problemlos mit MTBE als Extraktionsmittel aufgearbeitet werden.

Abb. rechts Gleichgewichtsdiagramm des Systems MTBE/Essigsäure/Wasser

(Angaben in wt% bei 20°C) und Abb. links Gleichgewichtsdiagramm des Systems Ethylacetat/Essigsäure/Wasser (Angaben in wt% bei 20°C)

| Bezeichnung | mittlerer K-Wert | Dichte | Verdampfungs- enthalpie | Siede- temperatur | Azeotrop | |

| kg/kg | kg/m³ | kJ/kg | °C | Wasser | T | |

| Gew % | °C | |||||

| Ethylacetat,C4H8O2 | 0,84 | 900 | 395 | 76,7 | 8,47 | 70,4 |

| Isopropylacetat, C5H10O2 | 0,55 | 877 | 361 | 88,6 | 10,5 | 76,5 |

| n-Propylacetat, C5H10O2 | 0,50 | 981 | 336 | 101,6 | 13,20 | 82,2 |

| Methylpropylketon, 2-Pentanon, C6H12O | 0,97 | 810 | 384 | 102,3 | 19,50 | 83,3 |

| Methylisobutylketon, 4- Methyl-2Pentanon, C6H12O | 0,50 | 810 | 488 | 115,9 | 24,30 | 87,9 |

| Methyl-tert.-butylether, C5H12O | 0,75 | 740 | 322 | 55 | 4 | 52,6 |

EXTRAKTIONSPROZESS

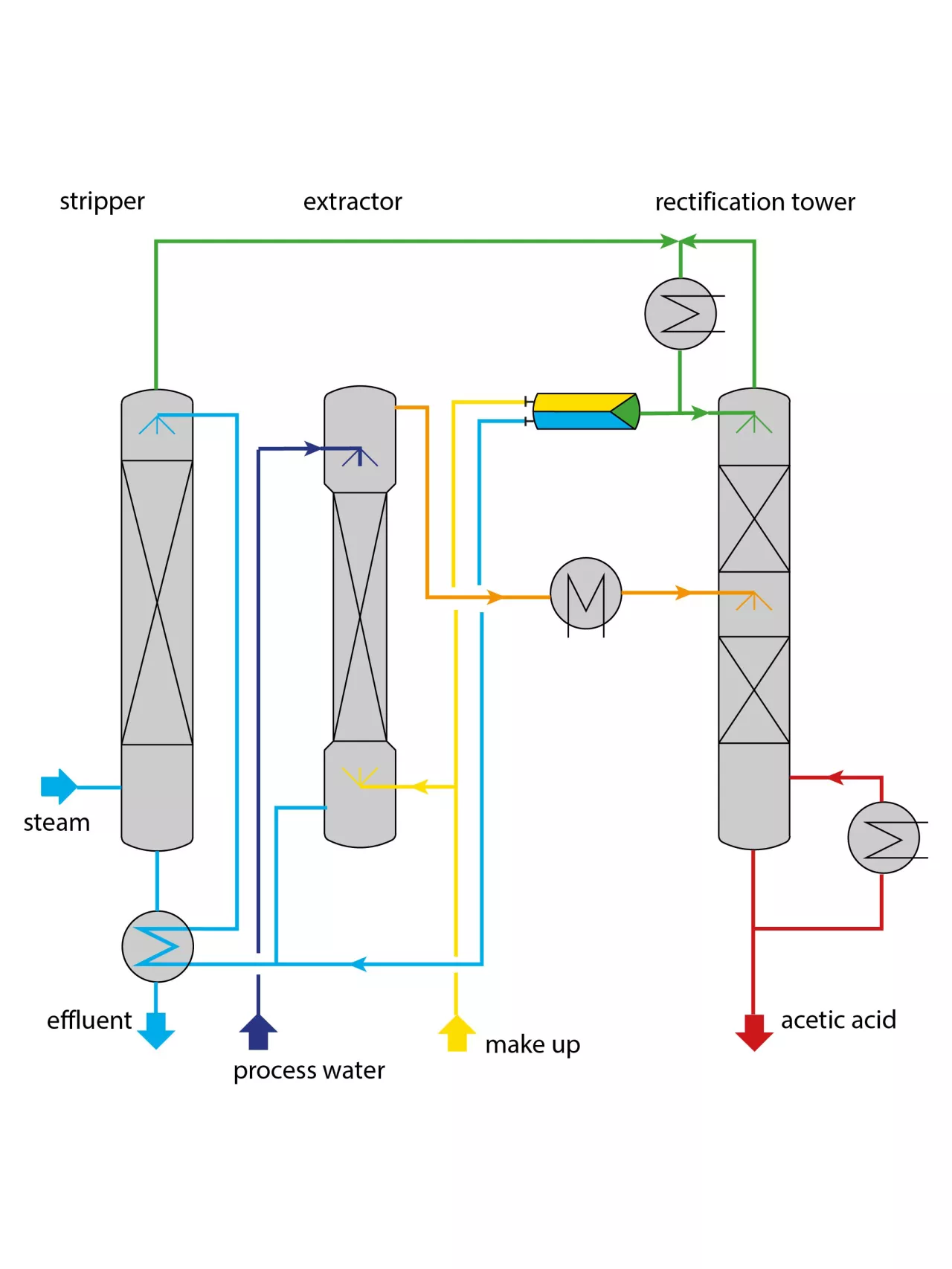

Abb. unten zeigt das Fließbild einer klassischen Extraktionsanlage zur Essigsäurerückgewinnung. Sie besteht aus der Extraktionskolonne, der Rektifikationskolonne zur Rückgewinnung von Extraktionsmittel und der Wasserstrippkolonne. Das zulaufende Gemisch weist in der Regel eine größere Dichte als das Lösungsmittel auf und wird am Kopf der Extraktionskolonne eingespeist. Es strömt darin zum Kolonnensumpf und gibt dabei die Essigsäure an das Extraktionsmittel ab, wobei Restkonzentrationen von 0,1-0,5 wt% je nach Aufwand erreicht werden können. Da sich die wässrige Phase gleichzeitig mit dem Extraktionsmittel in der Extraktionskolonne aufsättigt, wird diese in einer nachgeschalteten Strippkolonne zurückgewonnen. Es kann dabei mit Direktdampf gearbeitet werden.

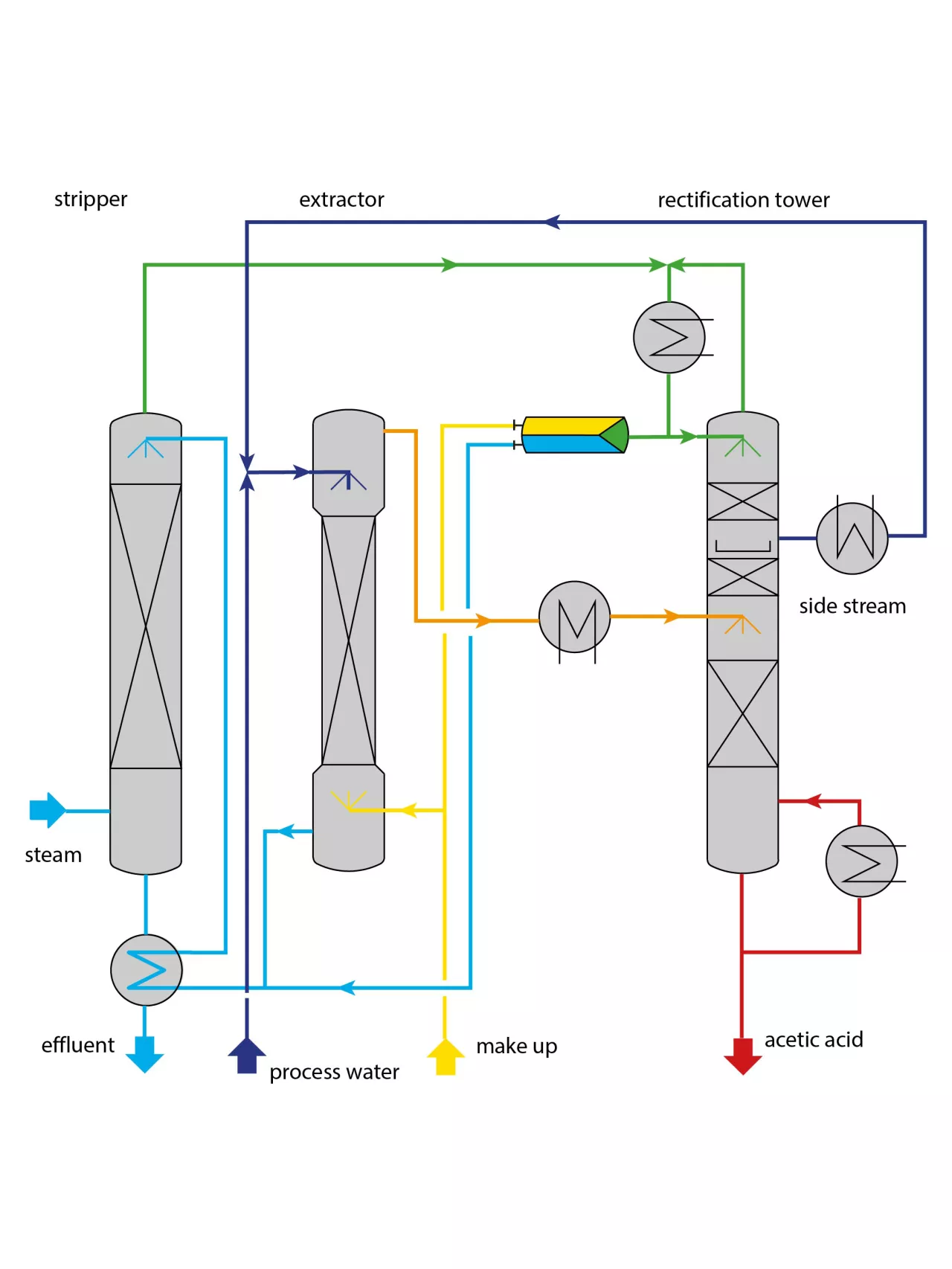

In der Rektifikationskolonne fällt am Kopf das Extraktionsmittel und im Sumpf der Kolonne die Essigsäure an, wobei Konzentrationen bis nahezu 100 wt% Essigsäure eingestellt werden können. Besteht die Gefahr, dass bei der Extraktion höher siedende Komponenten mit in die organische Phase übergehen, so empfiehlt es sich, die Essigsäure dampfförmig abzuziehen. Abb. unten rechts zeigt das Fließbild des QVF®-Verfahrens. Ähnlich wie bei dem herkömmlichen Verfahren wird auch hier in der Extraktionsstufe Essigsäure mit Hilfe eines geeigneten Extraktionsmittels (in den meisten Fällen MTBE) aus dem Prozesswasser extrahiert. Die Extraktionskolonne wird jedoch so betrieben, dass eine möglichst hohe Konzentration an Essigsäure in der ablaufenden Extraktphase bei gleichzeitiger Erfüllung der geforderten Raffinatreinheit erzielt wird. Bei dieser Fahrweise enthält die Extraktphase einen hohen Anteil an Essigsäure und demzufolge auch an Wasser. In der nachgeschalteten Rektifikationsstufe erfolgt nun die Auftrennung der Extraktphase in ein Azeotrop aus Extraktionsmittel und Wasser, sowie in Essigsäure gewünschter Konzentration. Das in der Extraktphase überschüssig vorhandene Wasser wird im Verstärkungsteil der Rektifikationskolonne als flüssiger Seitenstrom abgezogen. Durch eine besonders vorteilhafte Wahl von Abzugstelle und Rücklaufverhältnis kann eine Zusammensetzung im Seitenstrom eingestellt werden, die in etwa der des Prozesswassers entspricht. Nach der Abkühlung auf die Betriebstemperatur der Extraktionsstufe erfolgt die Rückführung des Seitenstroms in die Extraktionskolonne. Die Lage der Zulaufstelle hängt von der Konzentration der Essigsäure im Seitenstrom ab. Die Kosten des Gesamtprozesses werden durch die Kosten für die Trennung des Extraktionsmittels von der Essigsäure festgelegt. Sowohl die Dimensionierung wie auch die Auslegung der Regelung dieser Prozessstufe muss deshalb sorgfältig vorgenommen werden. Beim klassischen Verfahren mit Ethylacetat oder MTBE als Extraktionsmittel lässt sich die Trennung problemlos realisieren. Es ist allerdings darauf zu achten, dass in der Kolonne ein Verhältnis von Ethylacetat und Wasser eingestellt wird, bei dem der Trennfaktor relativ zur Essigsäure am größten ist. Dies ist sehr einfach möglich, wenn die Zulaufkonzentration an Essigsäure im Prozesswasser kleiner 15 wt% ist.

Auch bei dem QVF®-Verfahren ist der Rektifikationsschritt unproblematisch. Allerdings ist die Regelung der Kolonne im Vergleich zu dem herkömmlichen Verfahren aufwändiger. So muss in der Kolonne ein bestimmtes Konzentrationsprofil mit einem ausgeprägten Konzentrationsmaximum für Wasser eingestellt werden. Zusätzlich ist der Durchsatz des Seitenstroms zu regeln. Das von De Dietrich hierfür entwickelte regelungstechnische QVF®-Konzept hat sich in der praktischen Anwendung bewährt.

Abb. links Verfahrensfließbild klassisches Verfahren und Abb. rechts Verfahrensfließbild QVF®-Verfahren.

BETRIEBSKOSTEN

Der größere Aufwand bei dem QVF®-Verfahren wird durch den im Vergleich zu dem herkömmlichen Verfahren bis zu 40% geringeren Energiebedarf gerechtfertigt. Diese Energieeinsparung resultiert einmal aus dem geringen Extraktionsmittelstrom. Dadurch entstehen hohe Essigsäurekonzentrationen im Extrakt, so dass auch der Wasseranteil im Extrakt höher ist als bei dem klassischen Verfahren. Dieser Wasserüberschuss wird aber über einen Seitenabzug flüssig aus der Rektifikationskolonne aus geschleust. Dadurch ist es möglich, im Destillat azeotrope Zusammensetzung zu erreichen, und es muss nur die darin enthaltene Menge an Wasser im Kolonnenkopf kondensiert werden.

Über die Betriebskosten der Rückgewinnung von Essigsäure können keine allgemein gültigen Aussagen gemacht werden, da diese abhängen von Zulaufkonzentration der Essigsäure, Ablaufkonzentrationen der Produkte, Art des Extraktionsmittels, Wahl der Verfahrensvariante, Wärmerückgewinnung usw. Zum Zwecke der Abschätzung werden nachfolgend je zwei Anhaltswerte angegeben. Die Zahlen gelten für den Einsatz von MTBE, wobei angenommen wurde, dass im Sumpf der Rektifikation eine 99 wt%-ige Essigsäure flüssig und siedend abgezogen wird.

Für den klassischen Prozess beträgt die Verdampferleistung

- bei einer 10 wt%-igen Zulaufkonzentration der Essigsäure ca. 280 kW pro 100 kg/h Essigsäure und

- bei einer 35 wt%-igen Zulaufkonzentration der Essigsäure ca. 260 kW pro 100 kg/h Essigsäure.

Für das QVF®-Verfahren errechnen sich folgende Werte:

- bei einer 10 wt%-igen Zulaufkonzentration der Essigsäure ca. 260 kW pro 100 kg/h Essigsäure und

- bei einer 35 wt%-igen Zulaufkonzentration der Essigsäure ca. 180 kW pro 100 kg/h Essigsäure.

AUSSCHLEUSUNG DER BEGLEITKOMPONENTEN

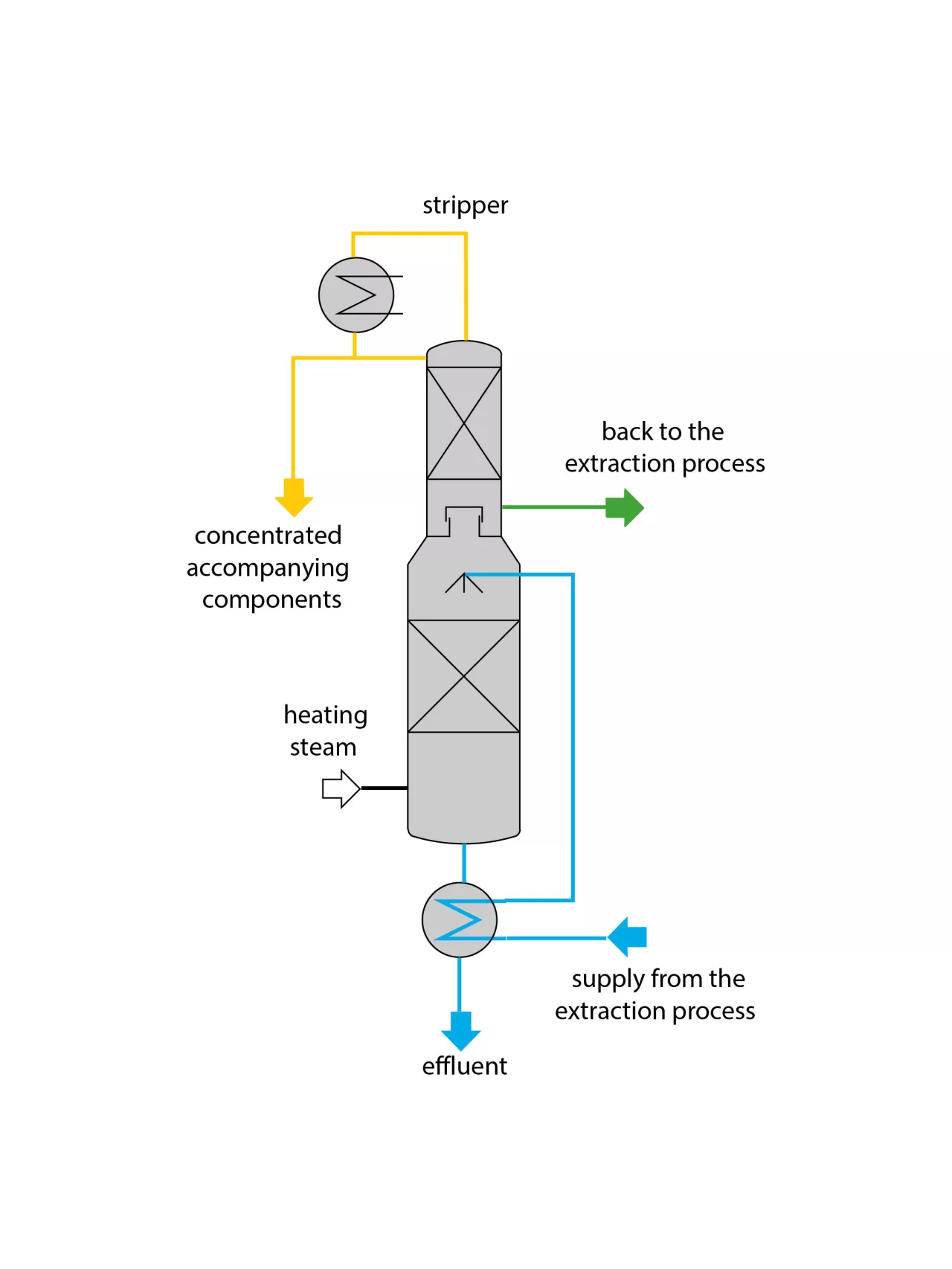

In vielen Fällen enthält das Prozesswasser leichter siedende Komponenten wie z.B. Ethanol oder Azeton, die neben der Essigsäure entfernt werden müssen. Bei der Anwendung von MTBE als Extraktionsmittel kann dies wie folgt realisiert werden. Im stationären Betrieb passieren die leichter siedenden Komponenten die Extraktionskolonne, ohne extrahiert zu werden, und gelangen zu einem nachgeschalteten Stripper mit einem aufgesetzten Verstärkungsteil (s. Abb. unten). Im Abtriebsteil der Kolonne wird das Wasser von Extraktionsmittel und Begleitkomponenten gereinigt. Der Verstärkungsteil der Kolonne dient dagegen der Trennung zwischen MTBE und den Begleitkomponenten. Bei der Abtrennung von Komponenten, die eine geringe Siedetemperaturdifferenz zu MTBE aufweisen (z.B. Azeton), ist allerdings mit MTBE-Verlusten zu rechnen. In diesem Fall kann auf eine weitere Prozessvariante zurückgegriffen werden. Hierbei wird ein Wasserstripper ohne Verstärkungsteil verwendet. Der Stripper wird allerdings so betrieben, dass die Begleitkomponenten zum Sumpf und das Extraktionsmittel zum Kopf der Kolonne getrieben werden. In diesem Fall ist es aber notwendig, dass die belastete wässrige Phase z.B. auf biologischem Weg gereinigt werden kann.

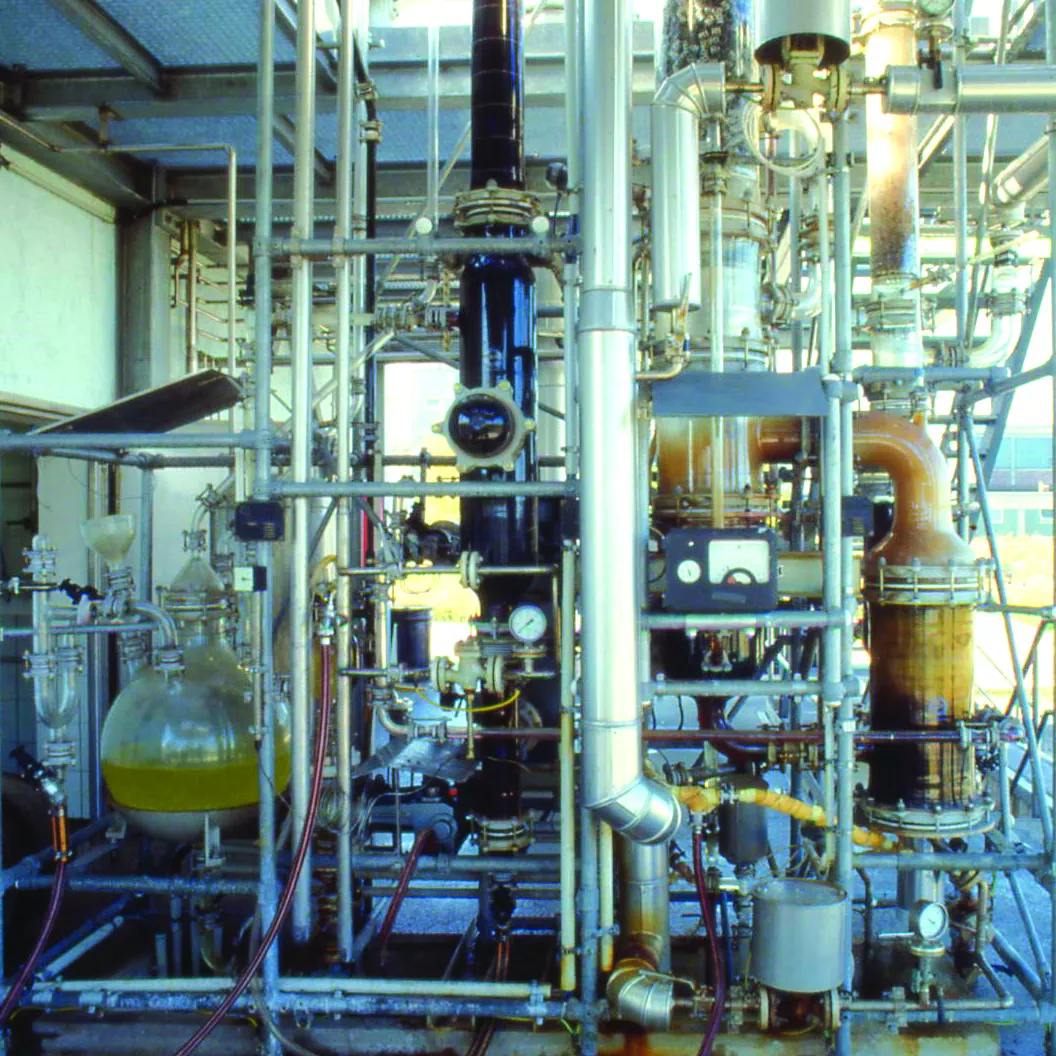

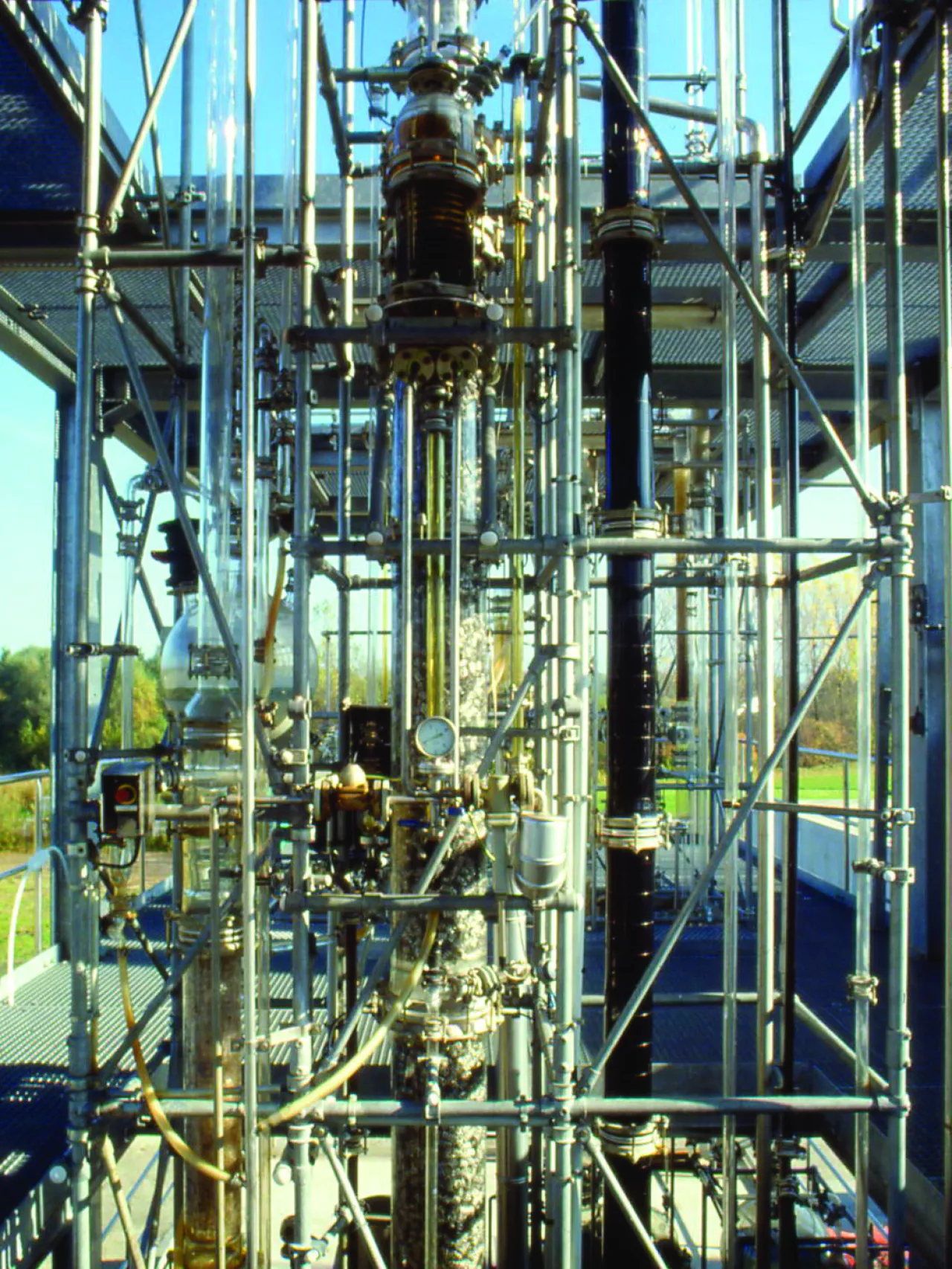

Abb. Stripper mit zusätzlicher Ausschleusung der Begleitkomponenten und Foto einer Extraktions-Anlage.

Sie haben Fragen?

Dokumente herunterladen

Anforderung eines Downloads

Um Ihre Broschürenanforderung effizient bearbeiten zu können, bitten wir Sie, die erforderlichen Informationen über unser Formular anzugeben.