DISTILLATION POUR RÉACTEURS

Synthèses et séparation des produits dans un seul apparat

EXEMPLES D'APPLICATION

Il existe plusieurs exemples de conception pour différentes applications :

- Ébullition à reflux et distillation avec échangeur de chaleur à serpentin

- Ébullition à reflux et distillation avec échangeur de chaleur à calandre

- Distillation avec séparation de phases

- Distillation sous vide

- Rectification

Les accessoires de cuve conviennent à différents processus, tels que, par exemple :

- Ébullition à reflux

- Distillation

- Hydrodistillation

- Rectification

Dans la pratique, les processus de "réaction" et de "distillation" sont souvent exécutés consécutivement, de sorte que, dans le même équipement, les matières premières réagissent pour donner les produits souhaités et ces produits sont séparés par distillation.

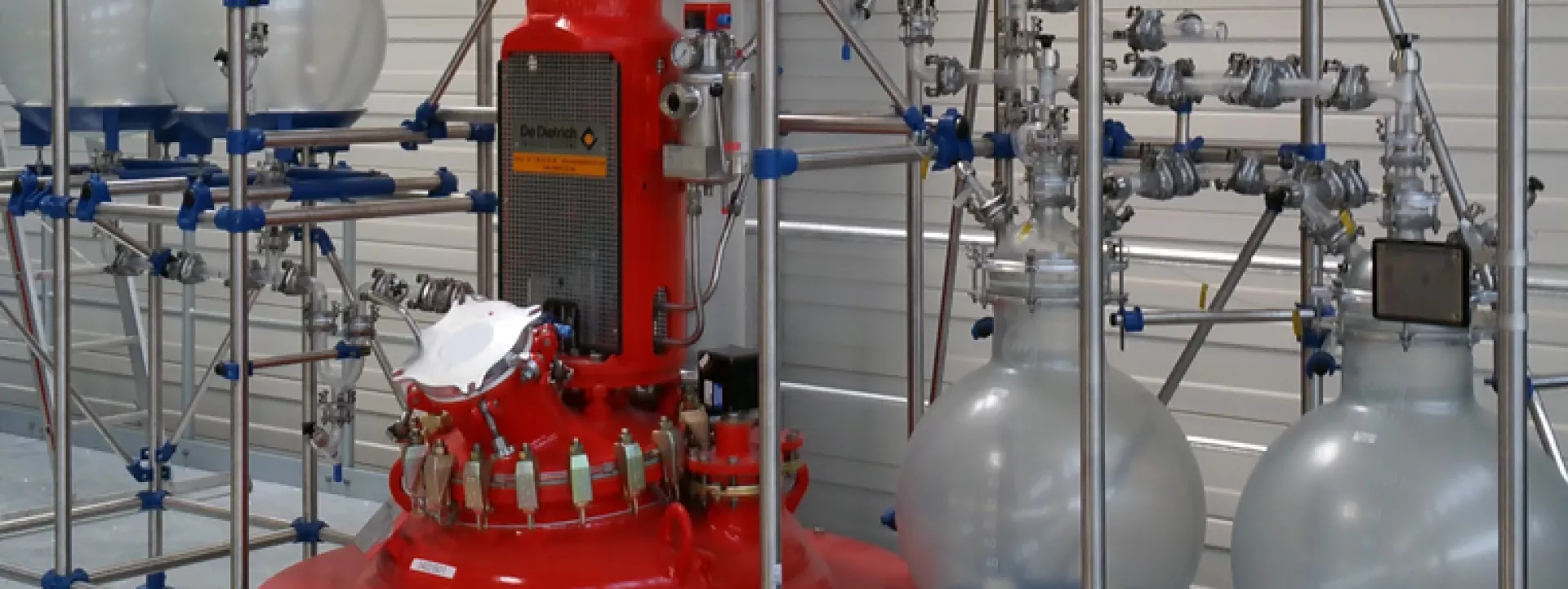

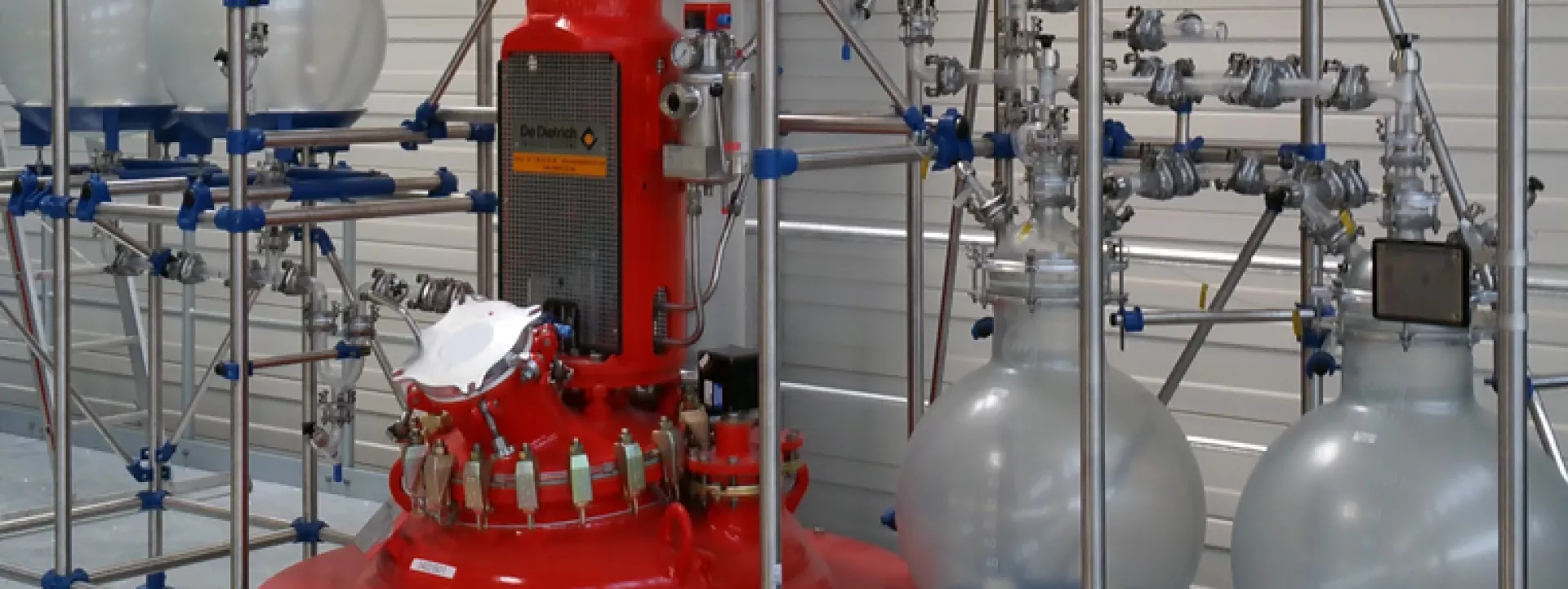

La combinaison de grands réacteurs agités en acier revêtu d'émail ou en acier inoxydable avec des accessoires de distillation en verre borosilicate 3.3 représente une solution avantageuse, utilisée avec succès depuis de nombreuses années dans l'industrie chimique et pharmaceutique. Le verre borosilicate 3.3, en tant que matériau inerte, exempt de métaux et très résistant à la corrosion, occupe une place importante dans la production de produits hautement raffinés et très purs, tels que les produits chimiques fins, les agents phytosanitaires, les vitamines et les produits pharmaceutiques. Les constructions aériennes en verre borosilicate 3.3 adaptées aux réactions et à la distillation/rectification peuvent être réalisées pour des cuves de réaction allant jusqu'à 10 000 litres (en acier inoxydable ou revêtues d'émail).Les installations sont exploitées sous pression atmosphérique ou sous vide, le plus souvent en lot mais aussi en mode continu.

Les fixations de cuve peuvent être raccordées facilement via un soufflet en PTFE directement à la sortie de vapeur du réacteur ou latéralement à partir de la sortie de vapeur du réacteur. Les attaches des récipients sont montées dans des structures séparées à côté des récipients. La structure peut être adaptée individuellement aux conditions d'espace disponible et laisse l'espace libre nécessaire sur le couvercle de la cuve pour l'unité d'agitation, le col, l'éclairage, le voyant, les soupapes de sécurité, etc. Comme le verre borosilicate 3.3 est transparent, le processus peut être contrôlé visuellement à tout moment, ce qui améliore la sécurité et la fiabilité de la production.

Vous avez des questions ?

Nos équipes sont prêtes à collaborer avec vous et à fournir des solutions pour vos projets