Pharma réaction system

Les applications pharmaceutiques ont guidé la conception

Si vous voulez voir le processus et que vous avez besoin de chauffer et de refroidir rapidement !

Le Pharma Reaction System est conçu sous une forme compacte pour des capacités standardisées de 16 à 63 l. Les systèmes combinant un récipient émaillé avec un dôme en verre pour une observation parfaite du procédé peuvent être réalisés jusqu'à 630 l.

Pharma Reaction System

Les applications pharmaceutiques ont guidé la conception de cet équipement.

FUNCTION

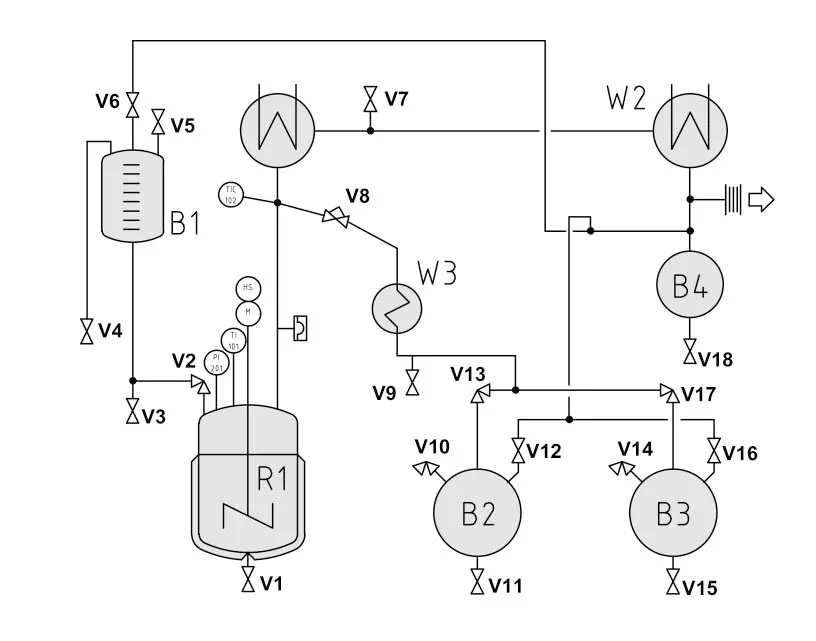

Le Pharma Reaction System est spécifiquement conçu pour deux étapes de procédé : réaction et distillation. L'étape de réaction fonctionne sous un reflux total (V8 fermé) à la suite de quoi le solvant peut être éliminé par distillation (V8 fermé) dans la phase de concentration. Les deux procédés peuvent fonctionner à une légère surpression (+0,6 barg) ou sous vide. Les matériaux de construction utilisés sont le verre borosilicate 3.3, l'acier émaillé et le PTFE.

QVF Pharma Reactor

Le système Pharma Reaction est conçu de manière compacte pour des capacités standardisées de 16 à 63 litres.

Buttress end with GMP Gasket

In addition to its basic benefits two special features predestine the flat QVF® SUPRA-flanges for the design of GMP-compliant apparatuses and plants. All nominal diameters up to DN300 have a fire-polished sealing surface as well as a groove.

The groove is positioning and stabilizing the PTFE gasket to the extremely smooth sealing surface.

Combining the flat QVF SUPRA-flange with the standard GMP gasket results in a flange connection with a minimal dead space. Pipelines at an angle of approximately 5°can therefore be completely drained.

Modular construction

The basic version of the Pharma Reaction System can be modulary expanded. The following options are available:

- Hydraulic lifting device for the reaction vessel

- Phase separator

- Electronic speed indicator

- High pressure version

- Coated glass components

- Weighting cells for reaction, feed and distillate vessels

- Double-acting mechanical seal

- Anchor, turbine and propeller type stirrers

- Process control engineering

Distillation overhead

The distillation overhead complies with the Pressure Equipment Directive. All glass components from DN25 are labelled with the CE mark.

The assembly provides not only a GMP-compliant flange coupling but also a wide variety of well thought through individual solutions. To ensure that the equipment drains completely the horizontal product filled piping is largely installed at an angle of 5°. The inclined condenser is equipped with a cleaning nozzle and the receiver vessel can be emptied and rinsed during the process by means of valve V3.

The integrated sampling valve V9 is used for taking samples out of the current distillate flow even under vacuum, valve V8 adjusts the reflux.

The basic version of the Pharma Reaction System provides instrumentation covering all basic functions: the temperature of the vessel content and the distillate are indicated as well as the operating pressure by a tantalum membrane manometer. A bursting disk provides protection against overpressure. The rotation speed of the glass-lined impeller stirrer can be adjusted by means of the hand wheel on the drive.

All instruments can be easily assigned to the correlating vessels. This enables a direct and accurate operation.

RÉACTEUR INNOVANT

Le récipient de réaction émaillé développé par De Dietrich Process Systems associe les caractéristiques spéciales suivantes :

Bride du bloc supérieur pour la connexion au couvercle en verre au moyen d'un joint BPF

Enveloppe chauffante jusqu'à la bride

Supports sans pont thermique

Bride de bloc avec une soupape de sortie inférieure avec un espace mort minimal

Enveloppe d'isolation polie avec verre cellulaire, acier inoxydable, soudée de façon étanche

Émail blanc pour améliorer le contrôle visuel

Vous avez une question ?

Nos équipes sont prêtes à collaborer avec vous et à fournir des solutions pour vos projets

Documents à télécharger

Demande de téléchargement

Afin de traiter efficacement votre demande de brochure, nous vous demandons de bien vouloir fournir les informations requises à l'aide de notre formulaire.