Recuperación de compuestos orgánicos de alto punto de ebullición a partir de aguas residuales

- Limpieza de aguas residuales

- Recuperación de sustancias valiosas

- Mínimo consumo energético

La combinación de extracción y destilación permite recuperar productos valiosos de las corrientes de aguas residuales del proceso con un bajo consumo de energía.

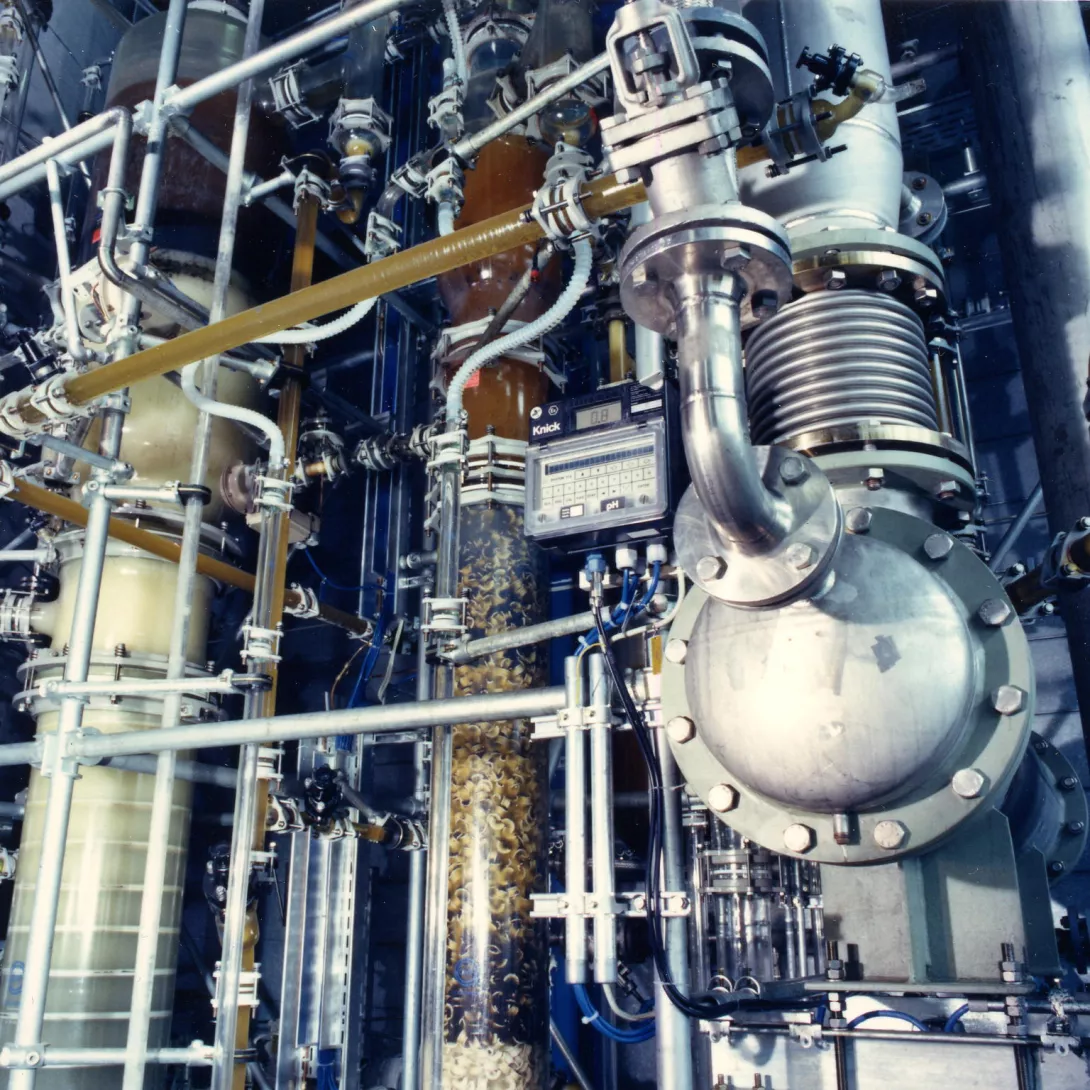

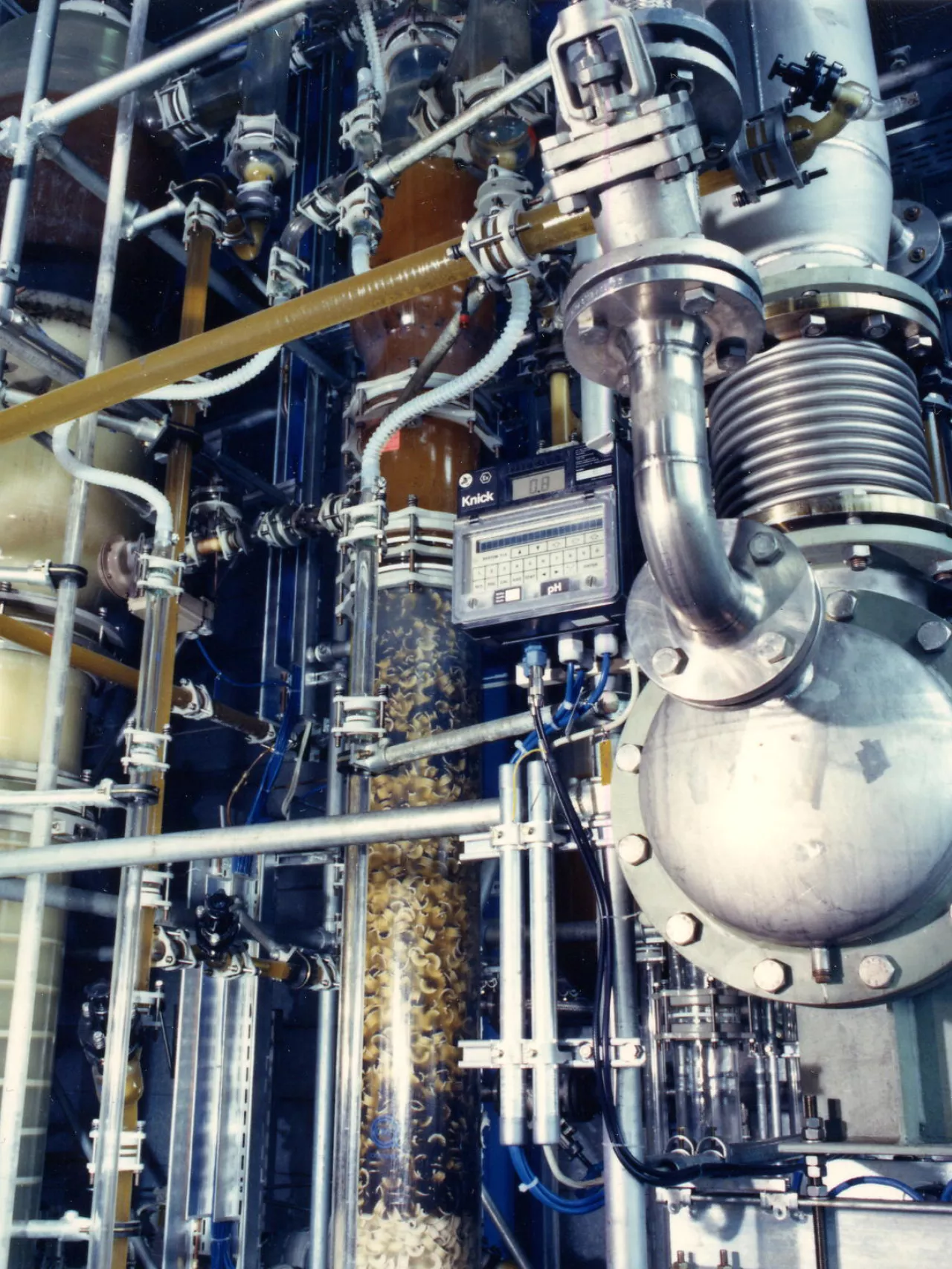

La imagen de la izquierda muestra: Recipiente superior de la columna de extracción.

¿Destruir o recuperar?

Muchas aguas residuales industriales contienen disolventes de alto punto de ebullición, como el fenol o el diclorobenceno, lo que impide su vertido directo en una planta de tratamiento sin una limpieza previa. La destrucción térmica no es una solución viable: es costosa por el alto contenido en agua y poco respetuosa con el medio ambiente.

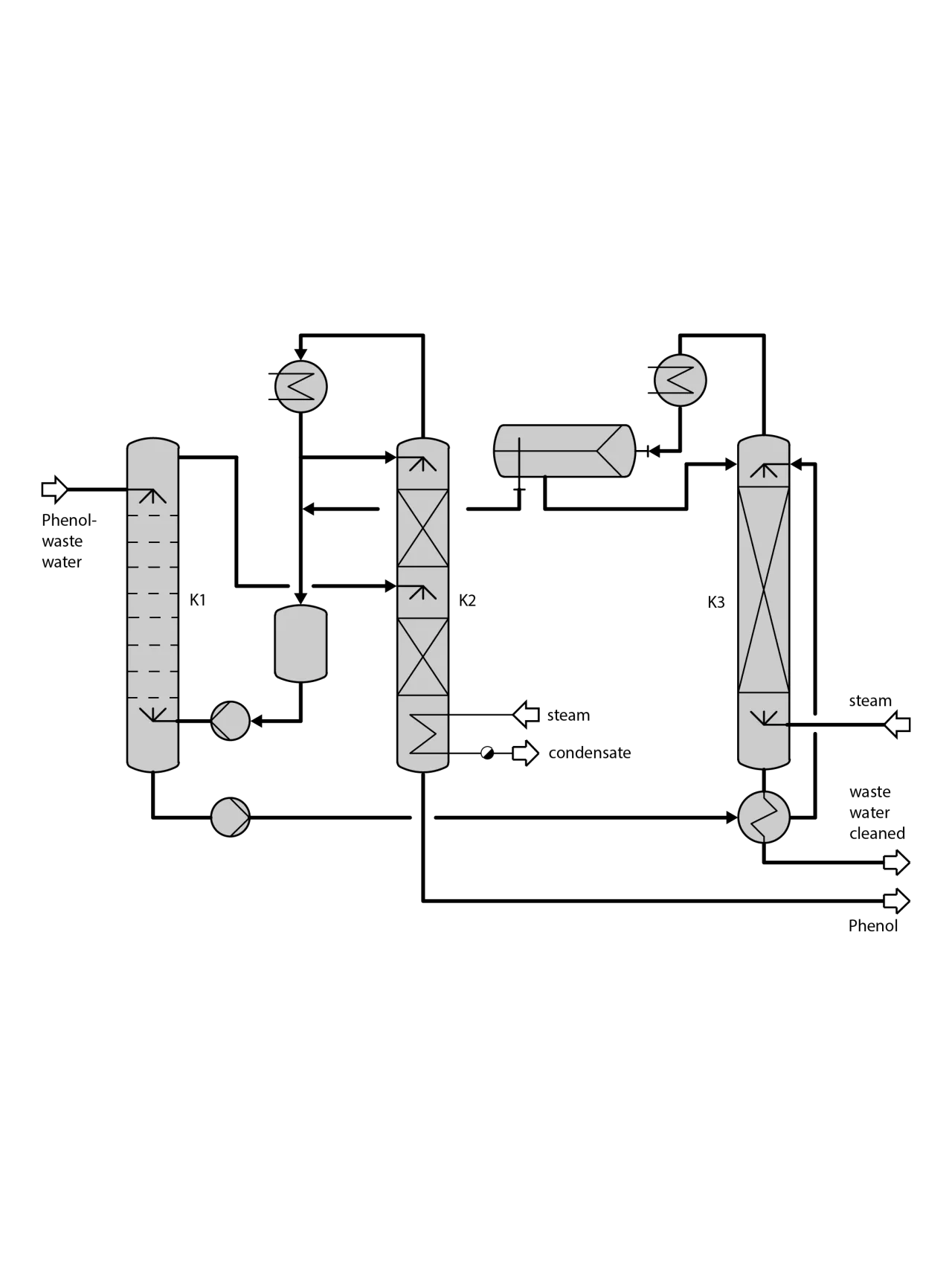

Por eso, De Dietrich utiliza un proceso probado de recuperación de fenol, basado en la tecnología QVF®, que permite al mismo tiempo depurar el agua hasta hacerla apta para su vertido. Como las concentraciones de fenol suelen ser bajas (2-12 %), la destilación directa resultaría muy intensiva en energía. En cambio, la extracción con metilisobutilcetona (MIBK) permite separar eficazmente el fenol del agua. El disolvente cargado se regenera por destilación y se reutiliza. El fenol recuperado puede reincorporarse a la producción.

Para evitar pérdidas de disolvente, el agua tratada pasa finalmente por un stripper donde se eliminan los últimos restos de MIBK, separándose en una unidad posterior.

¿QUIÉN NECESITA UN EQUIPO DE RECUPERACIÓN DE FENOL?

Industrias que generan aguas residuales con fenol —como las de plásticos, resinas o fenoles alquilados— requieren soluciones eficaces para tratar caudales entre 0,5 y 10 m³/h. La configuración del sistema depende tanto del volumen como de la composición del agua residual. Para grandes caudales, se prefieren mezcladores-sedimentadores en continuo, más económicos que las columnas pulsadas.

Ejemplo de instalación

Un equipo diseñado para 4 m³/h incluye una columna de extracción pulsada DN400, una columna de rectificación DN500/DN450 con relleno estructurado y una columna de desorción DN450. El sistema completo incorpora instrumentación, generador de vacío y tanques, y fue probado con producto real.

El desafío principal está en las sustancias secundarias presentes (cresoles, acetona, formaldehído, metanol, partículas), que pueden interferir en el proceso. Por ello, es esencial caracterizar previamente la corriente en el centro tecnológico, lo que garantiza un diseño adaptado y eficaz.

¿Tiene preguntas?

Nuestros equipos están listos para colaborar contigo y ofrecer soluciones para tus proyectos.

Descargue el documento

Solicitar una descarga

Con el fin de procesar su solicitud de folleto de manera eficiente, le rogamos que nos facilite la información requerida a través de nuestro formulario.