¡Brinde una segunda vida a su equipo existente.!

Renovamos y mejoramos su equipo para cumplir con los estándares actuales, asegurando el cumplimiento y un rendimiento equivalente al de un equipo nuevo. El equipo renovado cuenta con la misma garantía que los dispositivos nuevos, proporcionándole fiabilidad y tranquilidad.

¡Maximice la vida útil de su equipo mientras aprovecha una solución rentable y sostenible!

Intervención en todo tipo de equipos

Después de años de uso, algunos equipos pueden requerir ser renovados. Si dispone de equipos que son aptos para renovación, puede confiar en nosotros para encargarnos de cada etapa del ciclo (desmontaje, renovación y mejora en nuestros talleres, instalación y puesta en marcha), con el objetivo de entregarle un equipo como nuevo.

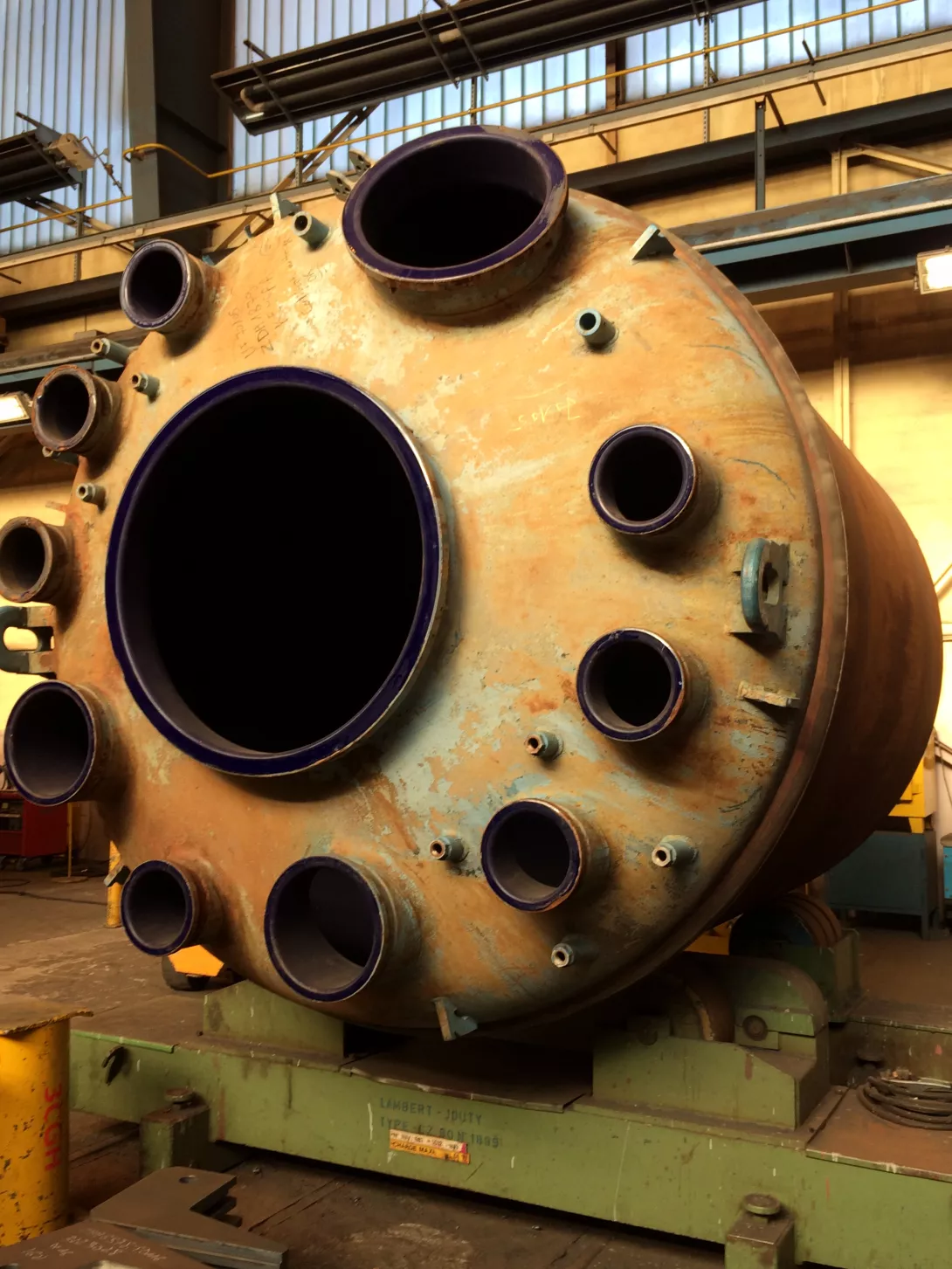

Modernización y renovación de equipos esmaltados

Todos los reactores, columnas y accesorios esmaltados, como tapas, agitadores y deflectores, pueden ser reacristalizados si el sustrato de acero se encuentra en condiciones reparables. El reacristalizado es el proceso mediante el cual los equipos de acero esmaltado, más antiguos o dañados, se restauran a una condición casi nueva. Esta operación se lleva a cabo en las instalaciones más cercanas de De Dietrich, asegurando el cumplimiento de los estándares industriales y permitiendo, además, actualizaciones con tecnologías avanzadas, modificaciones en el diseño o mejoras en los sistemas de calefacción. Podemos reacristalizar todo tipo de equipos, ya sean fabricados por De Dietrich o por otros proveedores.

Modernización y renovación de equipos de aleación

Todo el equipo en nuestra gama de productos puede ser mejorado y renovado, incluyendo filtros secadores, secadores, centrífugas, reactores y columnas. Extendemos la vida útil de su equipo mientras integramos las últimas tecnologías para mejorar el rendimiento. También mejoramos equipos de otros fabricantes con nuestras soluciones patentadas, líderes en la industria.

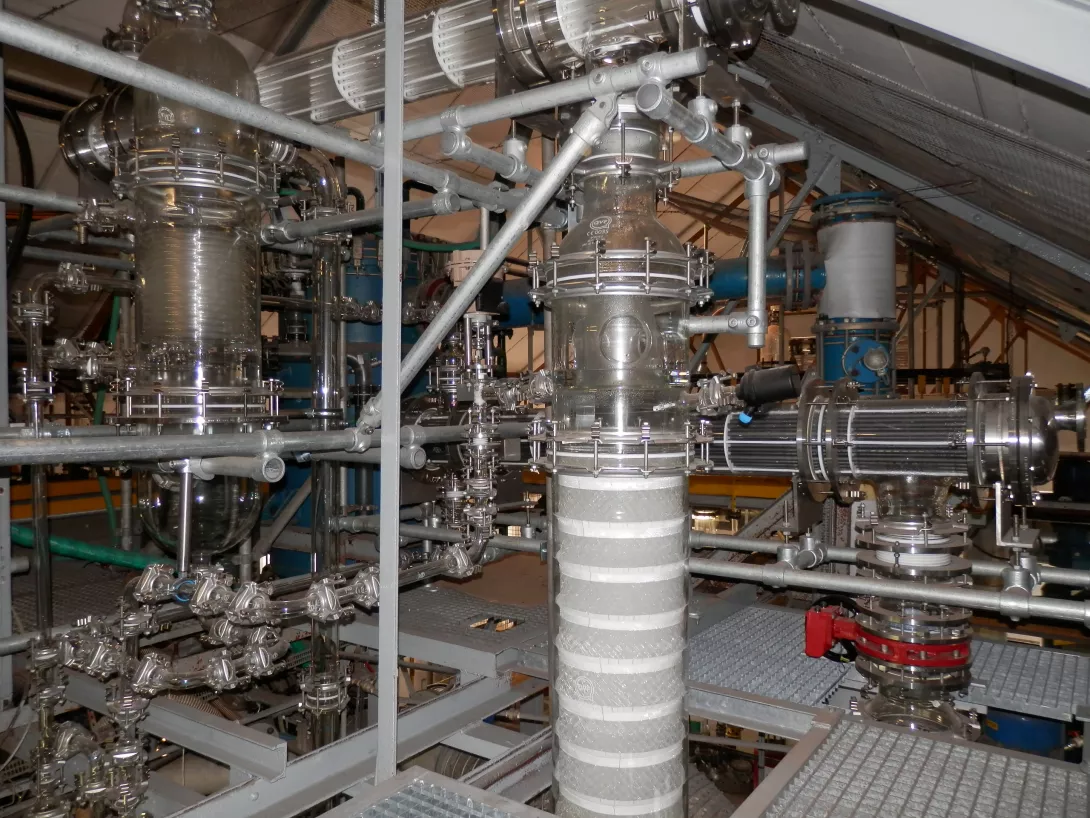

Reparación de equipos de vidrio

Renovación completa de su equipo, reemplazo de sellos y accesorios, medición del grosor del vidrio.

Haremos que su equipo cumpla con los estándares y certificaciones requeridos (Atex, FDA, …).

Beneficios

Solución económica y plazo de entrega rápido

Posibilidad de actualizar su antiguo equipo y tener la misma garantía que los equipos nuevos

Nueva documentación y certificaciones

Intervención en todas las marcas de equipos

¿Tiene preguntas?

Nuestro equipo está listo para colaborar con usted y ofrecerle soluciones para sus proyectos.