Columnas de separación en vidrio

Soluciones de proceso para la separación térmica Acerca de formatos de texto

Vidrio EvaporaciónDestilación

Soluciones de proceso para la separación térmica Acerca de formatos de texto

Vidrio EvaporaciónDestilación

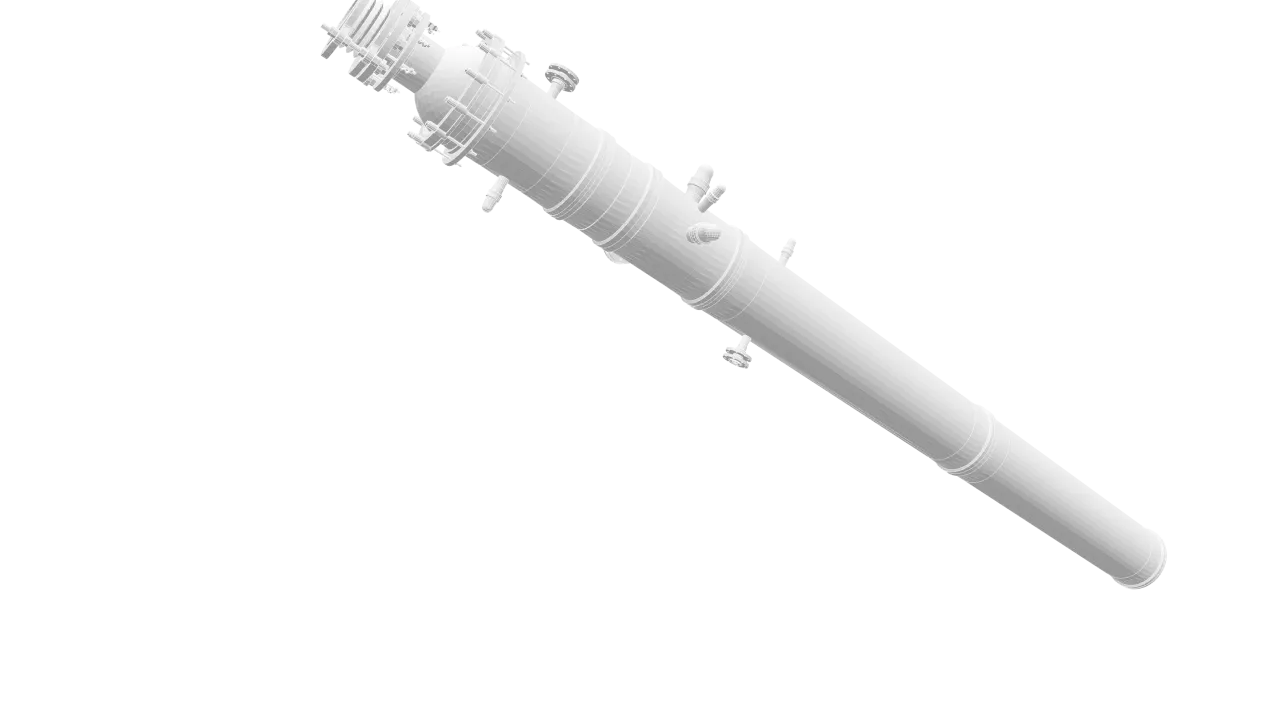

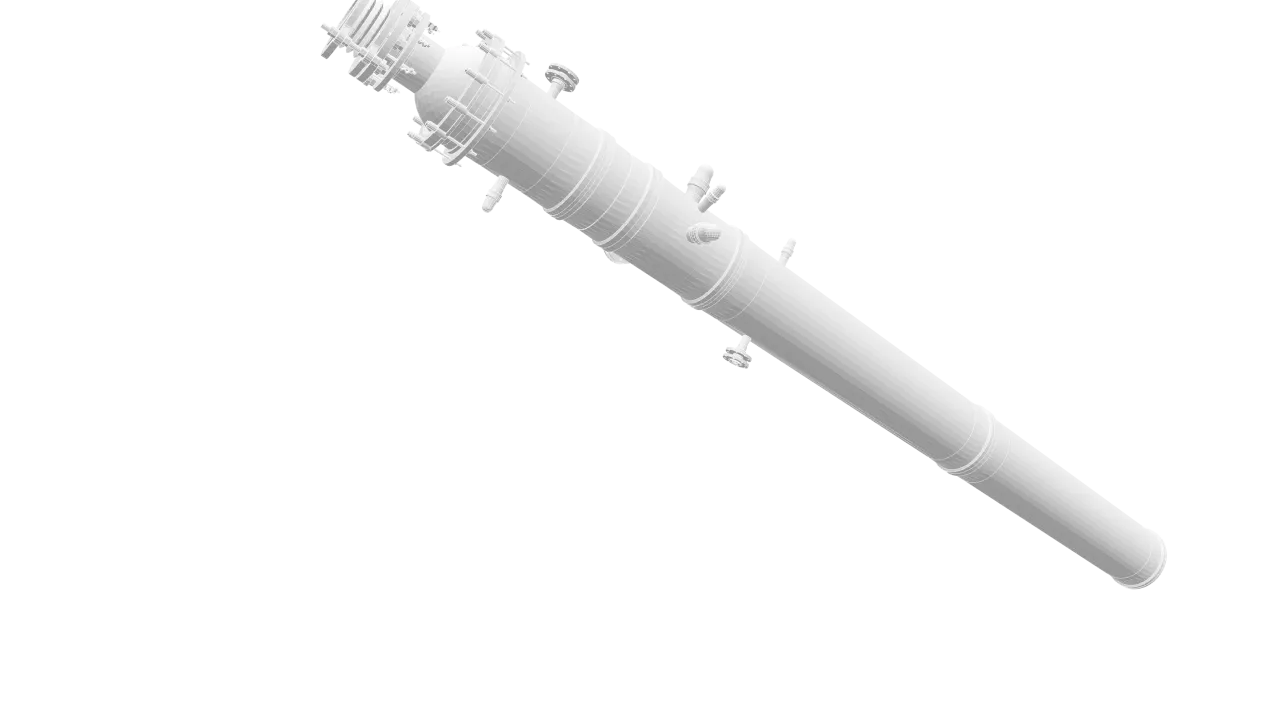

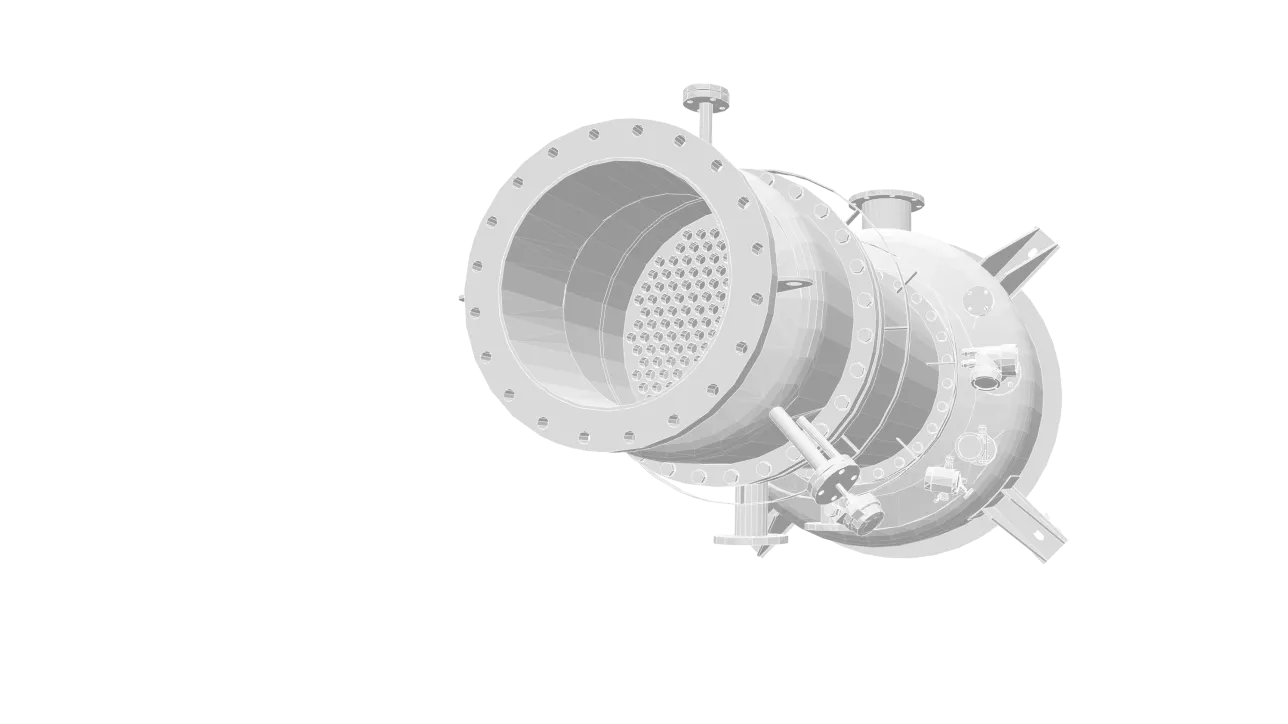

Las columnas de destilación se usan cuando se requieren un elevado número de etapas teóricas, lo que significa cuando la mezcla de productos a separar está próxima en cuanto a temperaturas de ebullición.

Aleación DestilaciónEvaporación

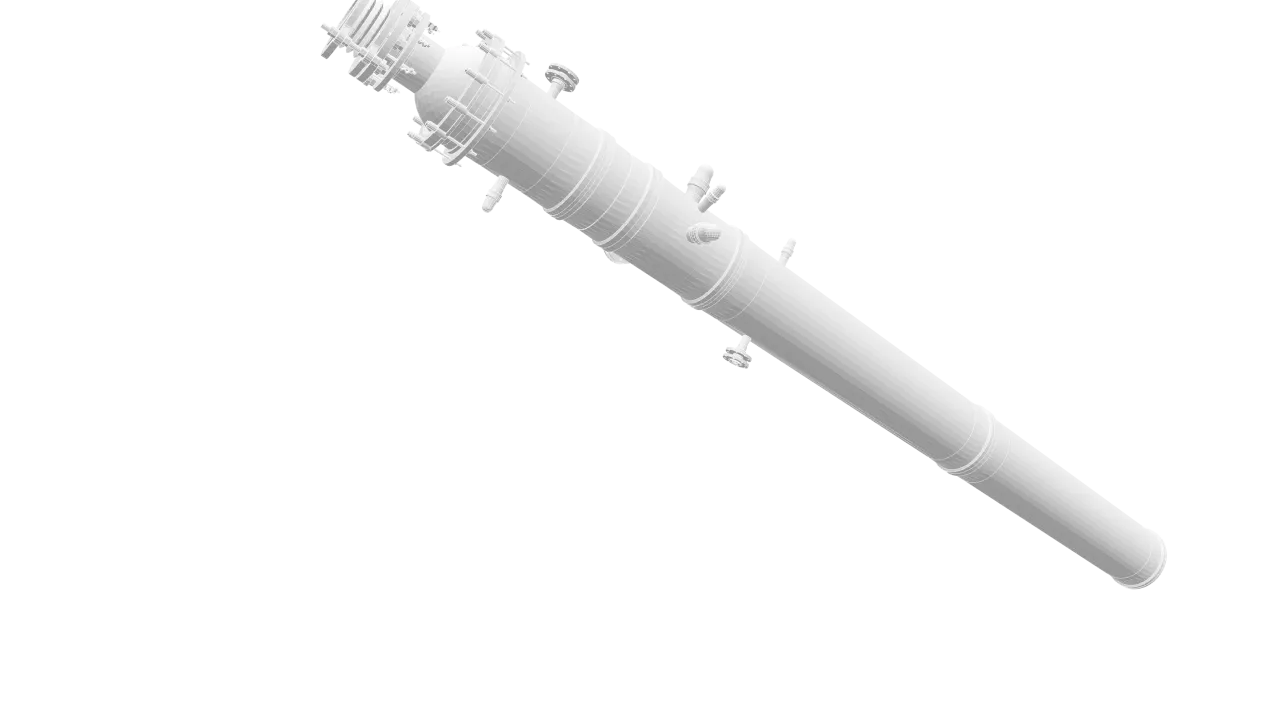

Tecnología de separación de alcoholes, disolventes, aromas y olores

Aleación DestilaciónEvaporación

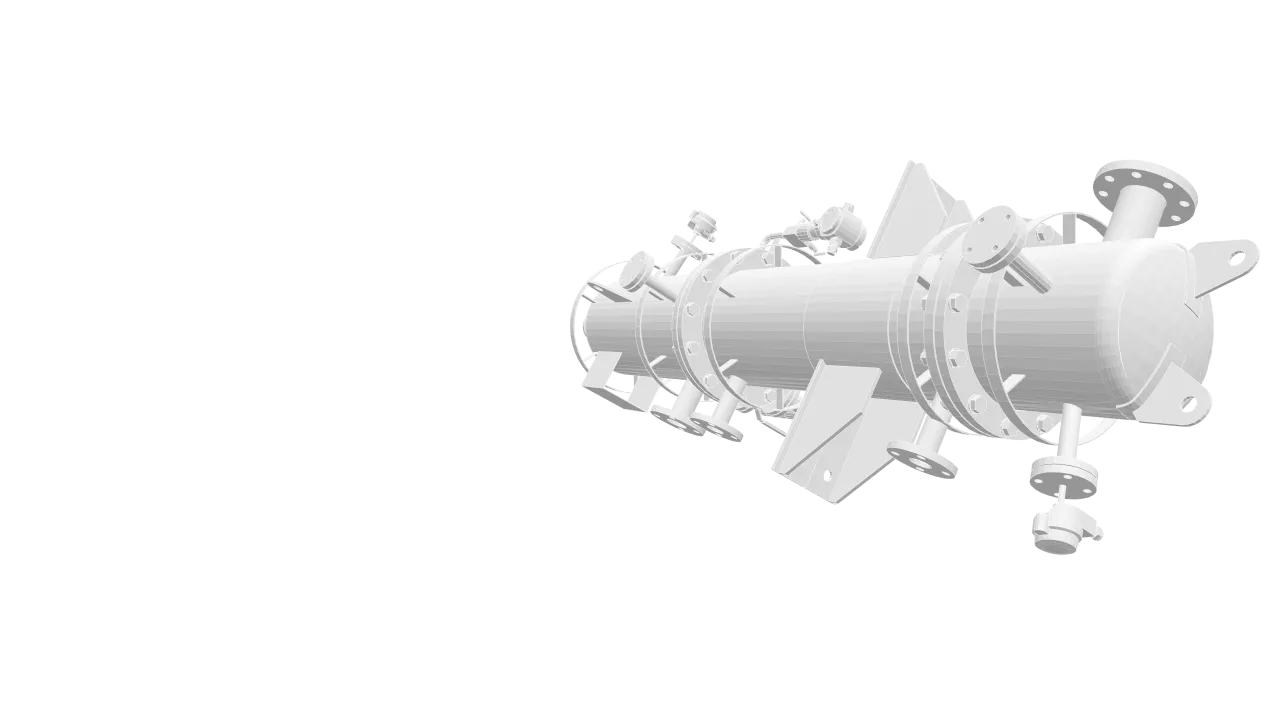

El mejor evaporador horizontal de película fina de su clase

Aleación DestilaciónEvaporación

El evaporador único para aplicaciones extraordinar

Aleación DestilaciónEvaporación

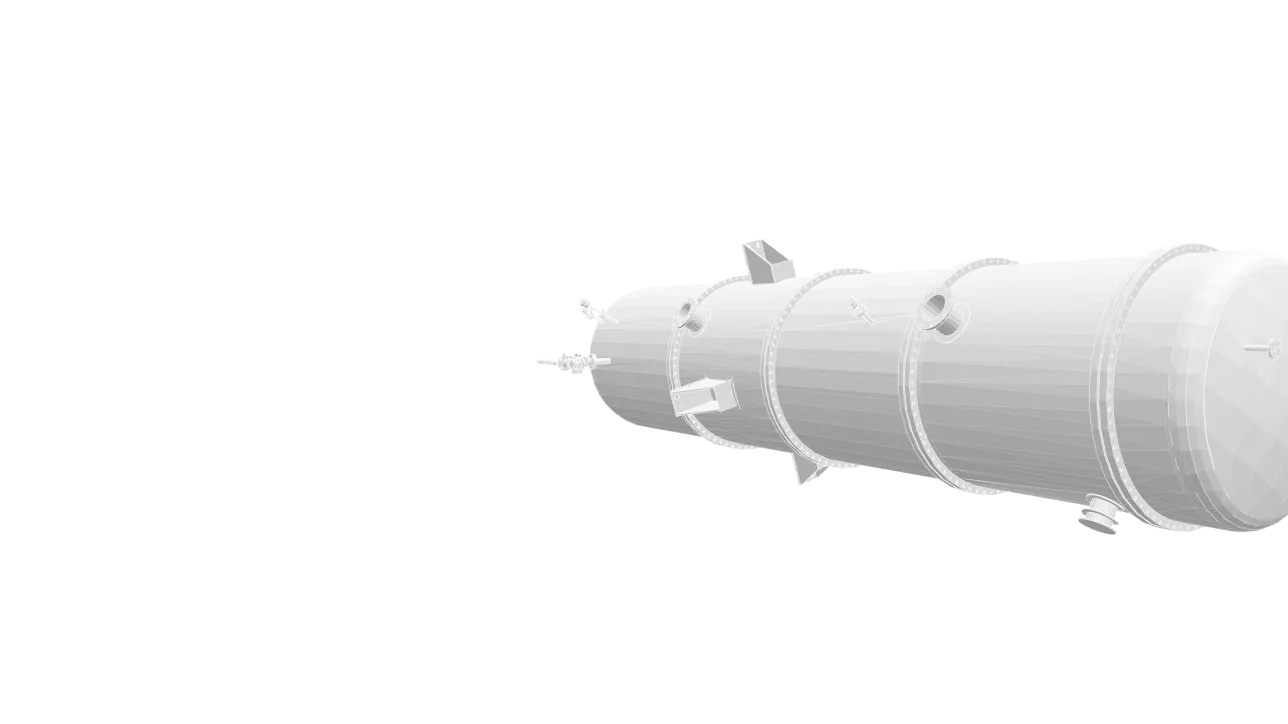

Equipos robustos para procesos difíciles

Aleación DestilaciónEvaporación

Eficacia de separación con la menor inversión

Aleación DestilaciónEvaporación

Para productos sensibles a la temperatura

VidrioAleación DestilaciónEvaporación

La solución QVF® ROTADEST para: La evaporación de disolvente La cristalización El secado de suspensiones, polvos o granulados Diversas reacciones químicas en la fase líquida Zonas EX Matraces de evaporación de 50 y 100 l

Vidrio EvaporaciónDestilación