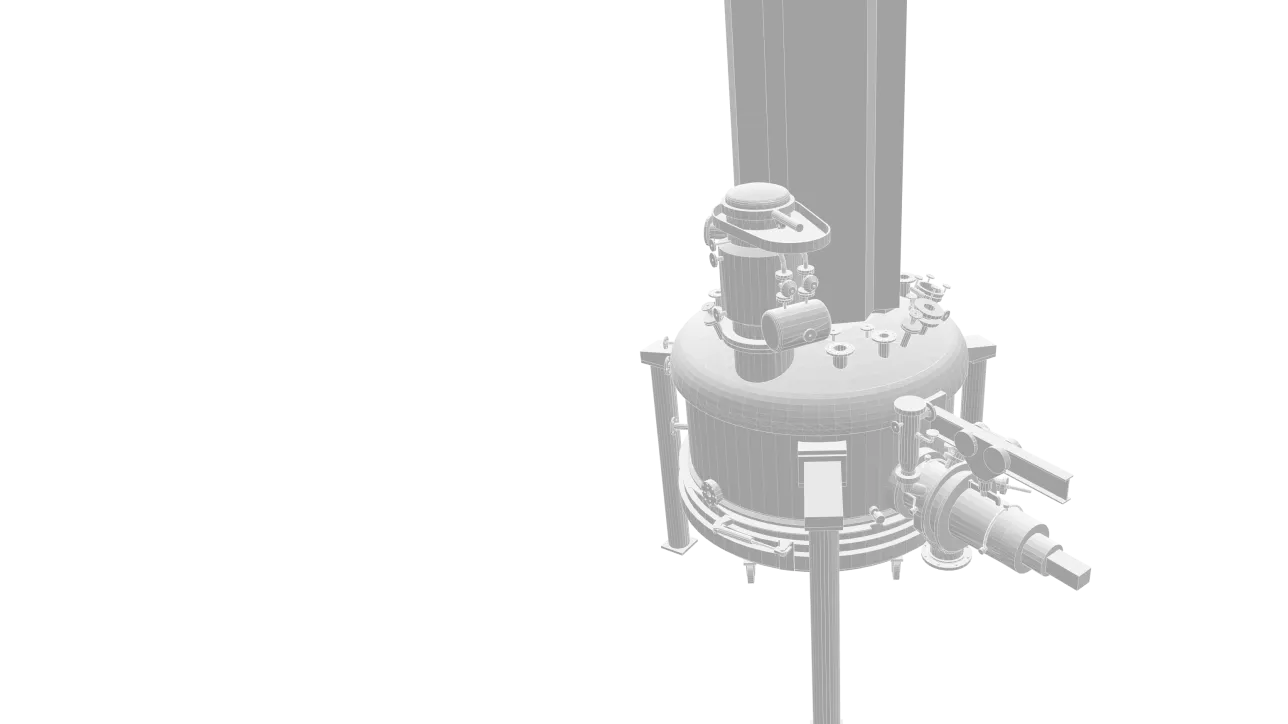

Extractor de fondo filtrante

Este diseño actualizado se centra en las funciones clave de los Filtros / Secadores con soluciones seleccionadas que preservan las operaciones críticas a su nivel óptimo.

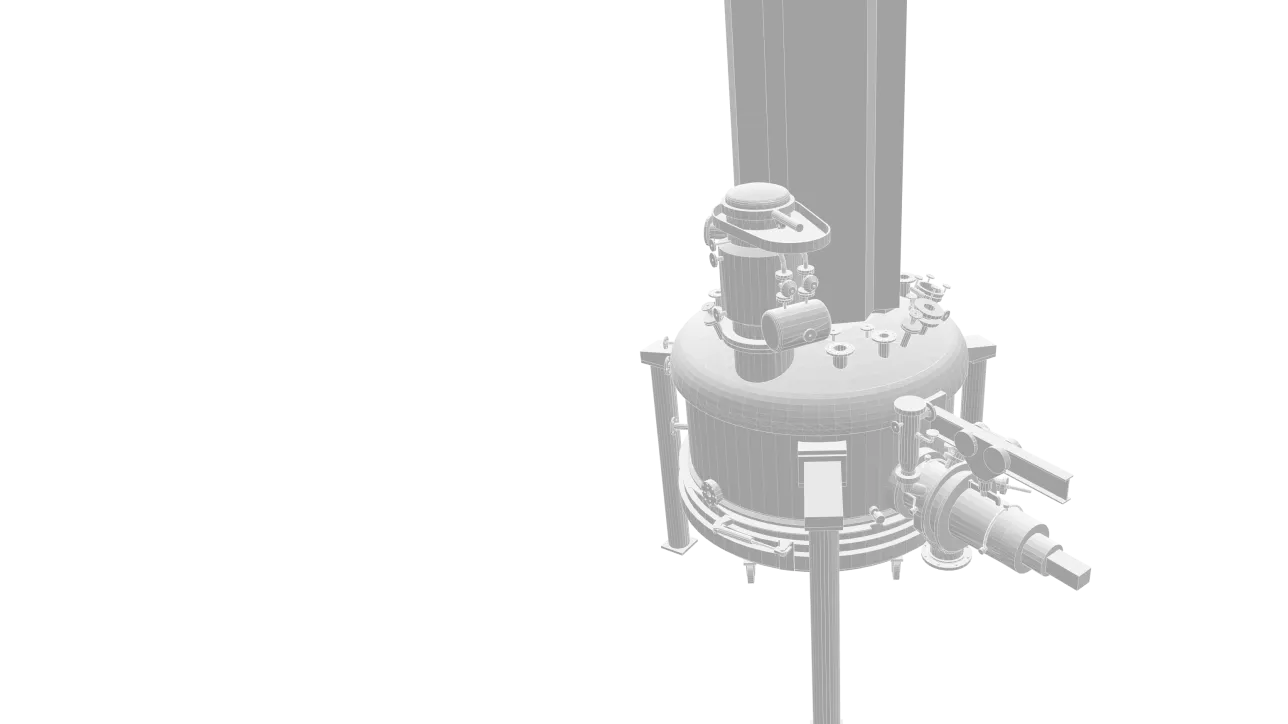

Aleación Extracción y concentración

Este diseño actualizado se centra en las funciones clave de los Filtros / Secadores con soluciones seleccionadas que preservan las operaciones críticas a su nivel óptimo.

Aleación Extracción y concentración

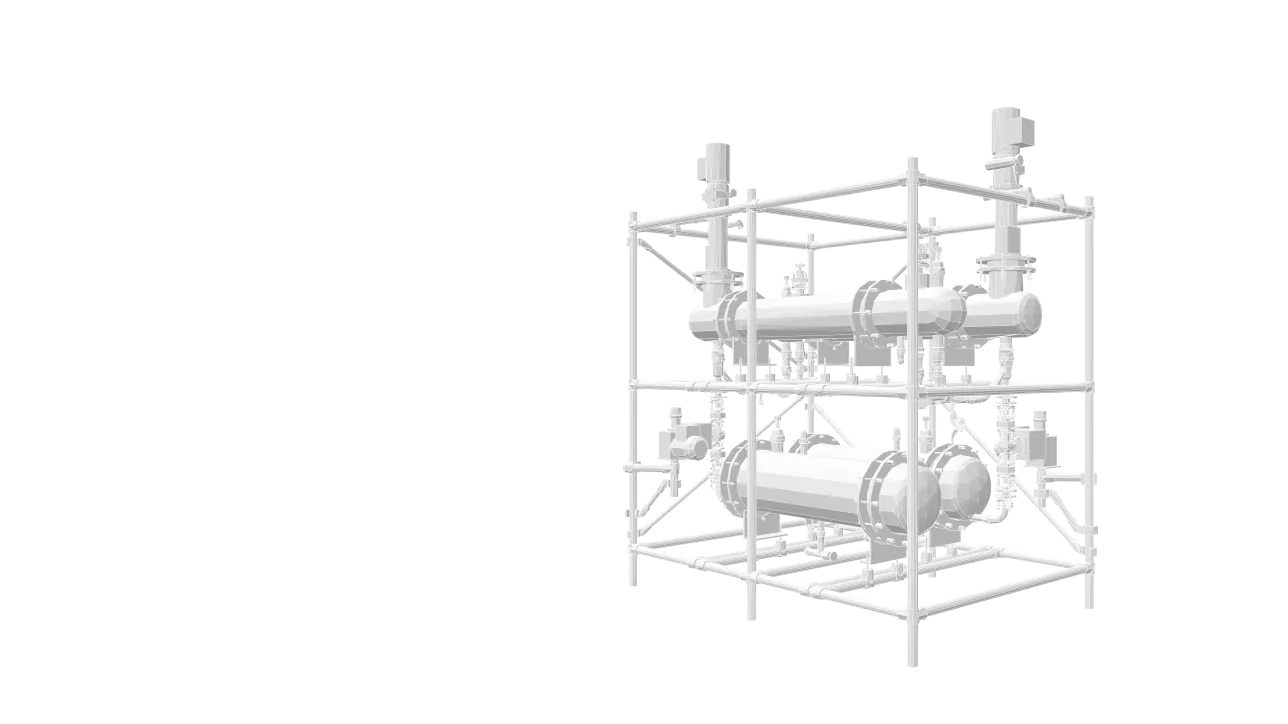

Equipo completo de extracción multietapa listo para el uso

Vidrio Extracción y concentración

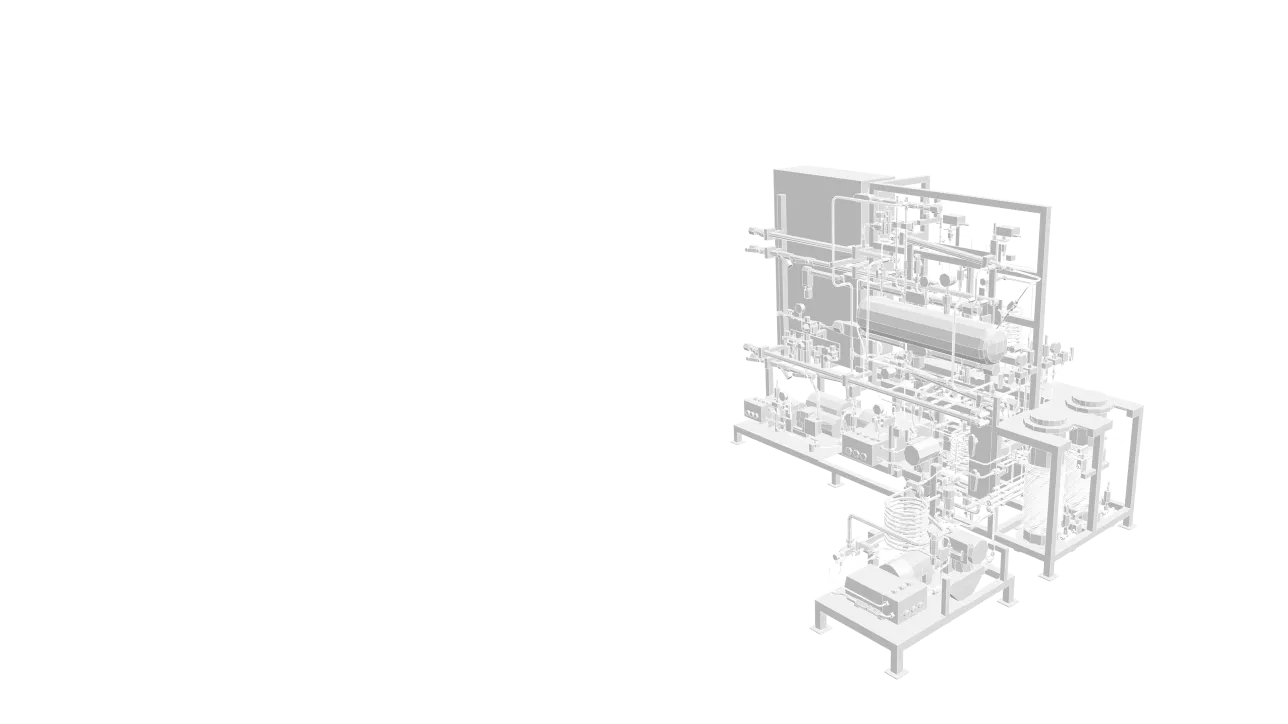

Extracción supercrítica de sólidos y de líquidos (SCFE).

Aleación Extracción y concentración