Trennkolonnen

Prozesslösungen für die thermische Trennung

Kolonnen und Einbauten für aggressive Medien

Thermische Trennverfahren werden häufig bei der Behandlung und Reinigung von Chemikalien eingesetzt. Sehr häufig sind es Verfahren, die zwei Flüssigkeiten oder eine Flüssigkeit und ein Gas umfassen. Bei den verwendeten Verfahren handelt es sich hauptsächlich um Extraktion, Absorption, Desorption oder Strippung, Destillation oder Rektifikation:

Kolonnen und Einbauten für aggressive Medien

Optimale Lösungen mit Trennkolonnen für hochkorrosive Prozesse

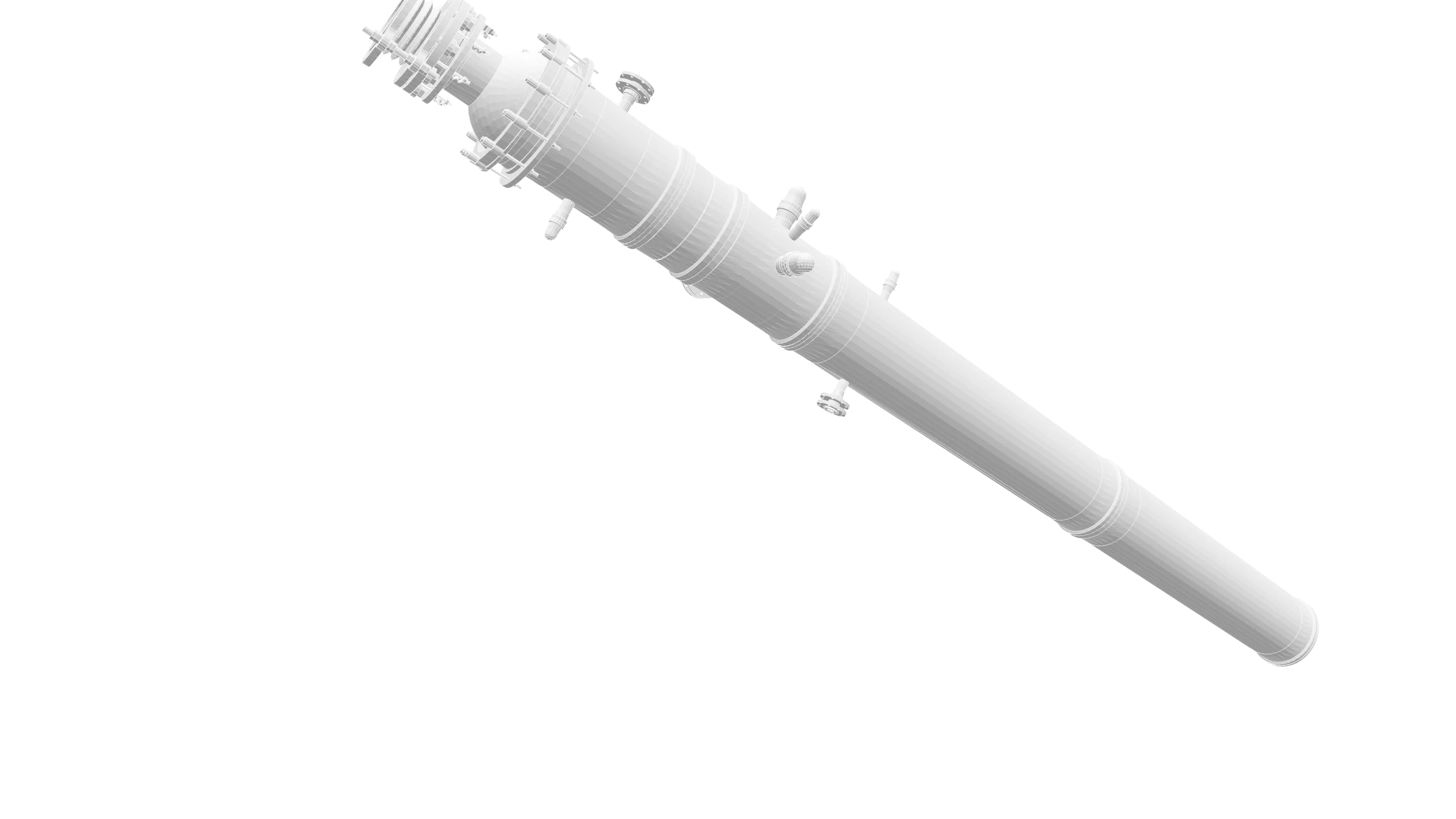

Thermische Trennverfahren werden häufig bei der Behandlung und Reinigung von Chemikalien eingesetzt. Sehr häufig sind es Verfahren, die zwei Flüssigkeiten oder eine Flüssigkeit und ein Gas umfassen. Bei den verwendeten Verfahren handelt es sich hauptsächlich um Extraktion, Absorption, Desorption oder Strippung, Destillation oder Rektifikation. Diese Trennverfahren erfordern einen Stoffaustausch zwischen zwei Phasen. Um die in diesem Prozess verwendeten Apparate so kompakt wie möglich zu halten, muss eine möglichst große Stoffaustauschfläche in einem möglichst kleinen Volumen geschaffen werden, was Kolonnen mit speziellen Einbauten in der thermischen Verfahrenstechnik erfordert.

Der Prozesskern in den Kolonnen besteht aus Packungen, die die Stoffübergangsflächen bereitstellen; dabei handelt es sich um spezielle Böden wie Glocken- oder Siebböden sowie um ungeordneten oder geordneten Packungen. Insbesondere bei ungeordneten und geordneten Packungen sind neben den Stützböden weitere interne Komponenten erforderlich, um alle Oberflächen für einen optimalen Stoffaustausch gleichmäßig zu benetzen. Zu diesen zusätzlichen Komponenten gehören Flüssigkeitsverteiler, die die einströmende Flüssigkeit gleichmäßig über den Kolonnenquerschnitt verteilen und Wandabstreifer, die die Flüssigkeit von der Wand innerhalb der Kolonne zurück in die Packung leiten. Weitere interne Komponenten sind erforderlich, um den Flüssigkeitsstrom aus der Kolonne zu steuern; Demister halten die Tröpfchen am oberen Ende der Kolonne zuverlässig zurück, während Sammler unterhalb der Packung die Rücklaufflüssigkeit auffangen und entweder aus der Kolonne entfernen oder zu einem Rückverteiler zurückführen. Wirbelbrecher und Sammler am unteren Ende der Kolonne sorgen für einen zuverlässigen Flüssigkeitsabfluss. Um eine optimale Prozessleistung zu erzielen, variieren die Konstruktionen und Werkstoffe je nach Prozess und Nennweite der Kolonne stark. Diese Konstruktionen sind über Jahrzehnte entwickelt worden und haben sich in unseren QVF®-Verfahren bewährt.

Gerne übernehmen wir die Auslegung einer Kolonne und die Auswahl der für Ihre Anwendung optimierten Innenkomponenten.

Vom Basic Engineering bis zur Inbetriebnahme erhalten Sie bei uns alles aus einer Hand.

Trennkolonnen

Glas- und Emaille Kolonne

Trennkolonnen Kennzahlen

Unsere Trennkolonnen umfassen :

- Glockenböden, die ideale Lösung für einen weiten Belastungsbereich

- Packungen für eine garantierte Kompatibilität

- Geordnete Packungen für eine hohe Abscheideleistung und einen niedrigen Druckabfall

- Randabweiser / Leittrichter, PTFE-Manschetten zur Steigerung der Effizienz

- Tragroste, Glas zum sicheren Tragen der gesamten Packung

- Patentierte QVF®-CORE-Tray Packungsauflager

- Flüssigkeitsverteiler, gleichmäßige Benetzung für jede Belastung

- Sammler für eine zuverlässige Seitenentnahme

- Demister und Tropfenabscheider, kein Tropfenmitriss

- Strombrecher, Ablaufsammler, zentraler Brüdeneinlass am Kolonnenboden für einen zuverlässigen Ablauf

KONZEPT - ENTWURF - TECHNIK - UMSETZUNG

Wir verfügen über jahrzehntelange Erfahrung in der Bereitstellung von Kolonnen für thermische Trennverfahren, insbesondere für solche, bei denen stark korrosive Medien wie Säuren zum Einsatz kommen. Wir entwerfen und fertigen die Hauptkomponenten gemäß nationalen und internationalen Qualitätsstandards und -richtlinien. Die Trennverfahren wurden im betriebseigenem Technikum entwickelt. Wir verfügen daher über ein großes Fachwissen bei der Gestaltung von Trennverfahren und geben auf Wunsch Prozessgarantien. Gerne entwerfen wir für Sie auf der Grundlage von Computersimulationen die für Ihre Anwendung am besten geeignete Kolonne, eine optimale Lösung, um die Zuverlässigkeit und Effizienz Ihres Prozesses zu gewährleisten.

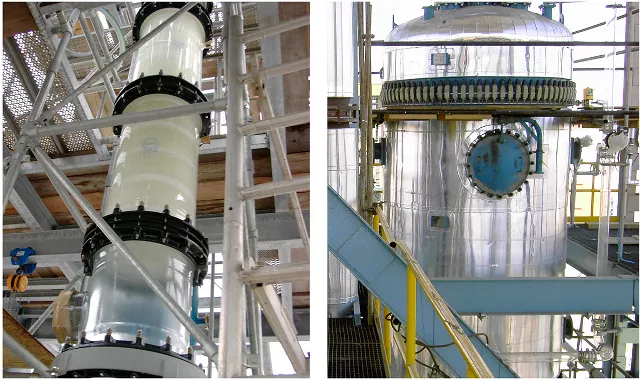

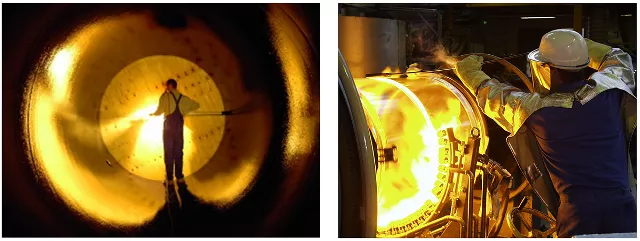

Fertigung eines Kolonnenschusses aus emailliertem Stahl / Fertigung eines Kolonnenschusses aus Borosilikatglas 3.3

Wir liefern QVF®-Kolonnen aus Borosilikatglas 3.3 bis DN1000 und De Dietrich® emaillierte Stahlkolonnen bis DN2400. Unsere Kolonnen arbeiten in einem Temperaturbereich zwischen -60° und +230°C. Wir konstruieren QVF®-Glas-Kolonnen und De Dietrich® emaillierte Stahlkolonnen nach den Druckbehälternormen und -richtlinien 2014/68/EU (97/23/EC) nach AD-2000 oder DIN/EN-13445) für den europäischen Markt und den geltenden Normen wie ASME VIII Div.1 für die USA oder SQL für den chinesischen Markt für emaillierte Kolonnen. QVF®-Glaskolonnen nach EN1595 sind für Drücke zwischen -1 und +1barg zugelassen, und De Dietrich®-Stahl- und emaillierte Kolonnen sind in der Regel für Drücke zwischen -1 und +6barg zugelassen. Auf Anfrage liefern wir auch Kolonnen für erweiterte Betriebsbedingungen.

Beide der verwendeten Materialien - De Dietrich® DD3009-Emaillierung und QVF®- Borosilikatglas 3.3 - sind extrem säurebeständig und stellen eine kostengünstige und temperaturbeständige Alternative zu metallischen Sonderwerkstoffen und nicht vakuumfesten PTFE-Auskleidungen dar.

Die Oberflächen beider Werkstoffe sind inert und extrem glatt, was die Gefahr von Anbackungen verringert und die Reinigung erleichtert. Beide Materialien sind katalytisch inert und geschmacksneutral.

Unser einzigartiges Herstellungsverfahren gewährleistet eine weltweit führende Toleranzgenauigkeit in Bezug auf Glattheit, Geradheit und Rundheit. Emaillierte Säulen sind auf Anfrage mit Toleranzen bis ½ DIN 28007-T2 erhältlich. Unsere Emaillierungen erfüllen die aktuellen Normen wie ISO 28721-1 zur Qualität und Qualitätssicherung.

Die Boden-, Flüssigkeitsverteiler- und Sammlerhöhen spielen neben den Kolonnenscheitelhöhen für die ungeordnete oder geordnete Packung eine wesentliche Rolle für die Gesamthöhe der Kolonne, die aus statischen Gründen oft auf eine bestimmte Summe begrenzt ist. Wir fertigen Segmente mit max. 5,5 m Höhe für emaillierte Kolonnen, die eine Gesamthöhe von 52 m erreichen können.

QVF® PROZESSE

Systeme für hochkorrosive Prozessanwendungen

Mineralsäuren

H2SO4 Rückgewinnung

HNO3 Konzentrierung

Reinigung

Denitration

HCl Konzentrierung

Verdünnung

Halogene und Halogenide

Br2 und Bromide Produktion

Cl2 und Chloride Reinigung

l2 und Jodide Entfernung

Rückgewinnung

Abgase

NOx Konventierung

SO2 and SO3 Absorption

HCl and Cl2 Reduktion

Entfernung

Reinigung

Sie haben Fragen?

Unsere Teams sind bereit, Lösungen für Ihre Projekte anzubieten.

Dokumente zum Herunterladen

Anforderung eines Downloads

Um Ihre Broschürenanforderung effizient bearbeiten zu können, bitten wir Sie, die erforderlichen Informationen über unser Formular anzugeben.