亮点

- 管壳两侧都耐腐蚀

- 耐压(介质侧或操作侧)性高达 +6 barg

- 适合制药产品

QVF SUPRA 壳管式热交换器的标称

- 直径为 DN80 至 DN300

- 热交换表面为 0.3m² 至 27m²

- 管体用硼硅玻璃 3.3 或 SiC 制成

- 壳体用硼硅玻璃 3.3、搪玻璃钢或不锈钢制成

- 总管用硼硅玻璃 3.3、搪玻璃钢或不锈钢制成

QVF SUPRA 壳管式热交换器的标准型号适合温度在 -20 和 150℃ 之间、气压为 -1 bis +6 barg 时,对高度腐蚀性物质进行冷凝和淬火

关于其他工艺参数,我们会提供定制化工程解决方案。 如需详细信息,欢迎联系我们。

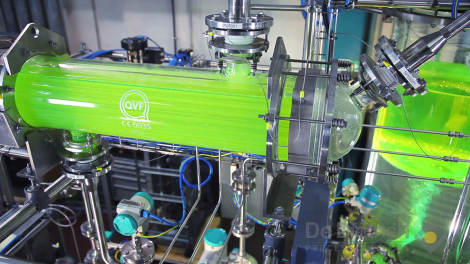

QVF 1 型通用壳管式热交换器,适合在提取装置中进行液体/液体热传递。

概念

- 耐腐蚀、防扩散材料

- 压力最低为 +6barg

- 适合广泛热传递工艺的模块化设计

- 所有版本通用的一种管直径

- 所有版本通用的一种管接头

- 各种版本的相同标称直径通用一种 PTFE 管板

- 直接接触产品的所有部件的 FDA 材料证书

- 通过可以独立排放的可选中间室,防止交叉污染

对您的益处

- 惰性材料,适合高度腐蚀性工艺和超纯净产品

- 防扩散材料,适合长时间操作

- 光滑的惰性表面,可以延长保养周期

- 模块化设计,可以减少备件库存

- 卓越的设计和构造,保证操作可靠、易于维修

- 符合欧洲和其他国际安全标准

- 基于设备制造商的丰富经验,优化的仪器设计

用途

- W1: 冷凝——单侧耐腐蚀

- W2: 热传递——双侧耐腐蚀

- W3: 冷却——单侧耐腐蚀

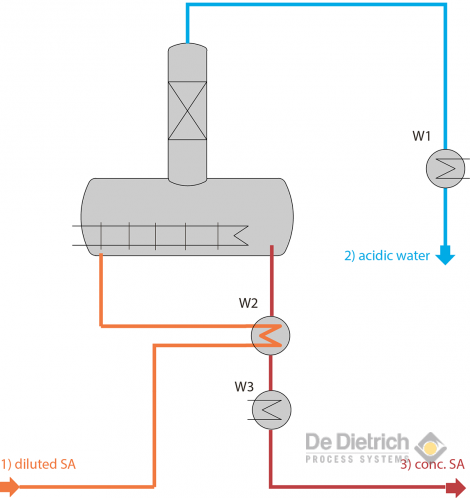

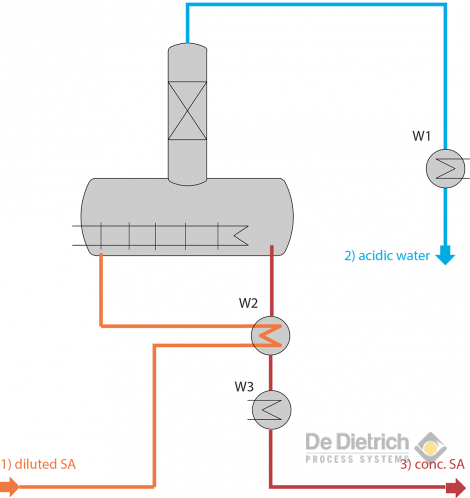

带硼硅玻璃 3.3 或 SiC 管的 QVF SUPRA 壳管式热交换器具有耐腐蚀性,因此适用于广泛的工艺步骤。以下示例中的简化版硫酸浓缩装置就说明了这点:

带 QVF 壳管式热交换器的 QVF 硫酸浓缩装置的流程图

- W1: 冷凝——单侧耐腐蚀

- W2: 热传递——双侧耐腐蚀

- W3: 冷却——单侧耐腐蚀

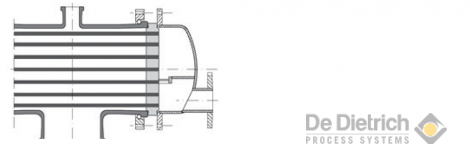

通用壳管式热交换器——1 型

管壳都耐腐蚀——管侧的耐腐蚀性可达 +3 barg

1 型通用壳管式热交换器两侧都具有耐腐蚀性。 无论玻璃总管尺寸多大,管和总管的最大容许压力都是 +3 barg。 壳体的最大容许压力取决于玻璃壳体的额定直径,不得超过 +2 barg。 该 PED 热交换器可以用于以下用途——在壳体内冷凝,在壳体和/或管内回收热量并冷却。利用相应的总管,还可以用作降膜吸收器和蒸发器。壳管式热交换器适合水平或竖直安装。维修时,可以将其完全清空。

通用壳管式热交换器——1 型

传热管

耐腐蚀、防扩散材料

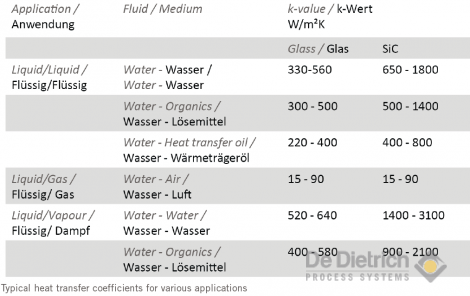

通过管壁传递热量。 SiC 的导热性远远高于硼硅玻璃 3.3 的导热性。因此,在实际应用中,根据实际的工艺条件,SiC 壳管式热交换器达到的热传递系数比硼硅 3.3 玻璃制成的壳管式热交换器的热传递系数高 2 至 4 倍。 正因如此,管体材料(SiC 或硼硅 3.3 玻璃)的选择对于装置的尺寸至关重要。与硼硅 3.3 玻璃制成的管壳式热交换器相比,SiC 壳管式热交换器的设计往往更为紧凑,但是成本显著增高。所有热交换器使用的 SiC 和硼硅 3.3 玻璃管都具有相同的直径。玻璃管可以承受 6 barg 的压力,但是 SiC 管适合高达 180 barg 的压力。

管板

标称直径相同的所有 QVF SUPRA 壳管式热交换器采用的标准化 PTFE 管板

密封传热管的管板是用具有 FDA 材料证书的纯 PTFE 制成的。管板和壳体以及总管之间的密封件包括置于管板凹处的可交换 FEP 涂层硅胶环。 在竖直安装的热交换器中,可以通过 PTFE 管板清空壳体。 PTFE 管板配备钢环,在温度远远超过 150℃ 时可以承受高达 4 bar 的差压。因为适合所有热交换器的每种标称直径仅对应一种管板类型,因此简化了备件库存。

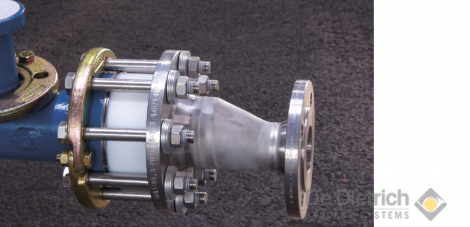

管接头

易于安装的单片式接头

不论管体采用哪种材料或者尺寸多大,带 FDA 材料证书的纯 PTFE 制成的管接头适合所有 QVF SUPRA 壳管式热交换器。 管接头由单一零件构成,而且从管板中突出,因此可以轻易地重新紧固和更换。 因此,操作人员无需打开邻近管件的密封件,就可以更换单一管件。

单片式 PTFE 管接头

总管

耐腐蚀性高达 3 barg 的玻璃总管

玻璃总管由硼硅玻璃 3.3 制成,确保热交换器的管侧可以完全耐腐蚀。玻璃总管的所有尺寸都满足 PED 的要求,其规格符合 3 barg 的耐压要求。 总管中具有可选的 PTFE 部分,因此维修介质可以分三个通道流过管件。

壳体

耐腐蚀玻璃壳体

热交换器的壳体由硼硅 3.3 玻璃制成。根据 PED 的最大容许压力是 +2 barg,具体取决于标称直径。根据实际应用要求确定壳体分支的尺寸和位置。

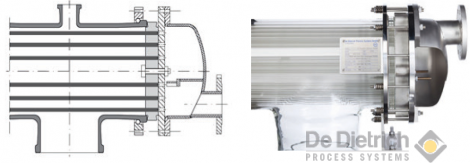

GMP 通用壳管式热交换器——5 型

管壳具有耐腐蚀性——管侧的耐压性可达 3 barg

5 型 GMP 通用壳管式热交换器以 1 型热交换器为基础,但是各管板都配备一个硼硅 3.3 玻璃制成的中间室和另一个管板。 中间室专门用于收集任何可能通过泄露溢出的液体,防止污染其他介质。 这样,就能消除两种介质之间发生交叉污染的风险。 有关应用和操作条件,参见 1 型。

GMP 通用壳管式热交换器——5 型

装有不锈钢组件的版本

单侧耐腐蚀

QVF SUPRA 壳管式热交换器有适合特定应用的各种不同版本。 管体、PTFE 管板、管接头、玻璃壳体和玻璃总管都与 1 型中的相同。 如果操作侧没有发生腐蚀的风险,则可以使用不锈钢组件。

冷凝器——2 型

壳体侧具有耐腐蚀性——操作侧配备不锈钢总管和 DIN 或 ANSI 连接件

2 型热交换器包括耐腐蚀介质侧,其设计与 1 型通用壳管式热交换器的设计相同;但是其特点是不锈钢总管装有 DIN/ANSI 连接法兰而非玻璃总管。因为装有法兰,可以更紧凑得与维修介质线路连接,同时操作条件保持不变。 维修介质通过总管输入,并流过管体。 由于热交换器的壳体侧耐腐蚀,这个版本一般用于冷凝和淬火腐蚀性液体。

壳体侧具有耐腐蚀性的热交换器——2 型

装有加强板的版本

因为装有不锈钢板,操作侧压力更大

如果操作侧不存在腐蚀的问题,可以安装不锈钢制成的加强板,确保维修介质的压力可以从 +3 增至 +6 barg。 用套着 PTFE 外壳的螺钉将加强板固定到标准 PTFE 管板的总管上或壳体侧。 根据标称直径,用螺栓代替 1、2 或 3 个传热管。

总管/管/操作侧的 PTFE 管板装有不锈钢加强板。

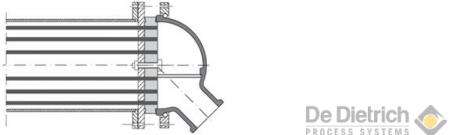

加强型冷凝器——3 型

壳体侧具有耐腐蚀性——操作侧的耐压性可高达 6 barg

装有耐压型操作侧的 3 型热交换器的图示装有耐压型操作侧的 3 型热交换器以 2 型冷凝器为基础,但是在总管侧增加了加强板,使操作侧的压力可以高达 +6 barg。

操作/管侧耐压性提高的热交换器——3 型

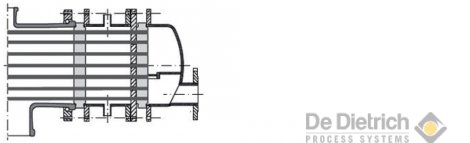

增强型蒸发器——4 型

管侧具有耐腐蚀性——操作侧的耐压性可高达 6 barg

4 型热交换器的操作侧装有耐压型壳体,是 1 型热交换器的变体,但是用不锈钢壳体代替了玻璃壳体,用螺钉将不锈钢制成的加强板固定到壳体侧管板上。 维修介质线路与壳体相连,可以承受高达 6 barg 的压力。 标准类型尤其适合腐蚀性介质在低温条件下需要快速冷却的应用。如果装有改装过的总管,还可以作为降膜装置或蒸发器,进行管体冷凝。

壳体/操作侧耐压性提高的热交换器——4 型

加强型 GMP 冷凝器——6 型

壳体侧具有耐腐蚀性——操作侧的耐压性可高达 6 barg

6 型耐压型 GMP 壳管式热交换器的特征是配备中间室和装有加强板的管板,因此管体的操作侧压力可达 6 barg。 由于 PTFE 管板紧贴着中间室内的加强板,因此无需使用套着 PTFE 外壳的螺栓固定加强板。 这意味着,PTFE 管板的所有孔都可以用于传热管。

操作侧耐压型 GMP 壳管式热交换器——6 型

加强型通用壳管式热交换器——7 型

单侧耐腐蚀性——操作和介质侧耐压性高达 6 barg

7 型热交换器的介质侧具有耐腐蚀性,介质侧和操作侧适合的压力都高达 6 barg。 这个类型配备搪瓷组件,而不是用玻璃总管或玻璃壳体(根据需要)。 PTFE 管板的操作侧装有加强板。

热交换器两侧的耐压性都高达 6 barg,所示版本的壳体侧具有耐腐蚀性——7 型。

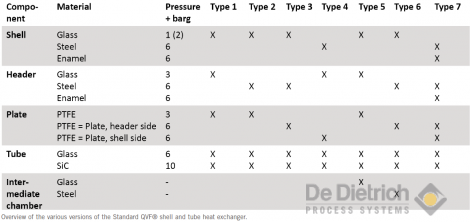

类型概述

下表所示为各种版本的标准 QVF 壳管式热交换器的概述。

.

样品应用

W1:

CW 管侧、壳体侧耐腐蚀 =>

P(KW) <+3 barg,无 S-Platte: 1、2 型 (玻璃壳体)

P(KW) 3 型 (玻璃壳体)

W2:

两侧耐腐蚀 =>

P

W3:

CW 管侧,壳体侧耐腐蚀=>

P(KW) 1 型 (玻璃壳体)

P(KW) > +3 barg,包括 S-Platte: 7 型 (搪瓷壳体

CW 管侧、壳体侧耐腐蚀 =>

P(KW) 1 型 (玻璃总管)

P(KW) > +1/2 barg,包括 S-Platte: 4 型 (玻璃总管)

适用于之前介绍的硫酸浓缩装置的热交换器类型如下所述。 我们很乐于为您设计满足您的工艺要求的优化热交换器。

.

示例

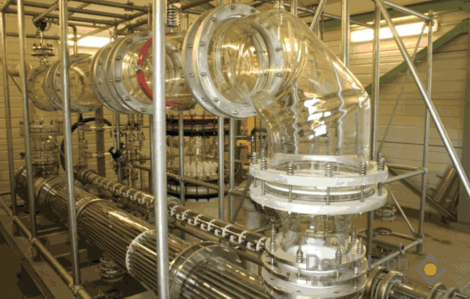

带 2 个降膜蒸发器的红酒脱醇装置,以 1 型为基础。

带 SiC 管的 QVF 2 型壳管式热交换器,用于冷凝含氯或硫酸的蒸馏液。

QVF 1 型通用壳管式热交换器,适合在提取装置中进行液体/液体热传递。

QVF 4 型壳管式热交换器作为降膜吸收器,用于生产浓盐酸的装置。