概念

在化学品的处理和清洁应用中,通常会使用热分离工艺。常见的工艺涉及两种液体或一种液体和一种气体。所使用的工艺主要包括提取、吸收、解吸或洗提、蒸馏或精馏。这些分离工艺需要两个相之间的传质;以上述精馏为例,需要液相和气相之间的传质。为了使这一工艺中使用的设备尽可能保持紧凑,必须在极小的体积内创造出尽可能多的传质表面。DURAPACK® 确保流速高、压降低、传质面积大,从而确保有效分离。

为了增强吸收、解吸、蒸馏和提取塔器的传质效率,用硼硅玻璃 3.3 制成的整装填料 DURAPACK® 是腐蚀性介质的最佳选择。因此,不仅适用于腐蚀性化学品,诸如硫酸、硝酸、HCl 等其他矿物酸,还适用于氯、溴和碘等卤化物。但是,金属材料、塑料则不适用。

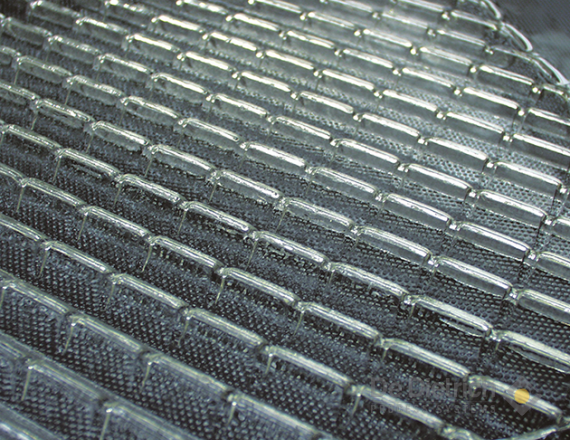

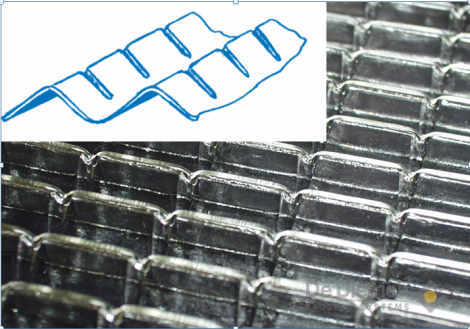

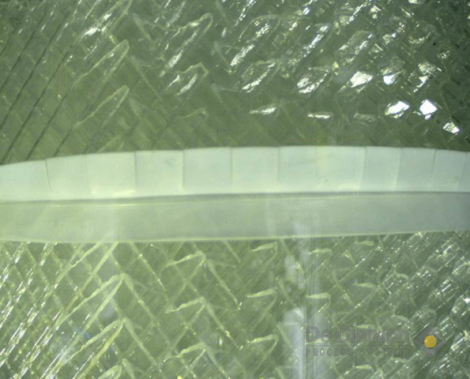

DURAPACK® 专利整装填料包括硼硅玻璃 3.3 制成的交替配置的波纹板,通道成 45° 角。为了提高涡流,刻上了波纹型凹痕。填料仅用硼硅玻璃 3.3 制成,即,不用任何粘合材料将波纹板烧结在一起,确保仅硼硅玻璃 3.3 接触需要处理的介质。

光滑和惰性表面易于清洁,非常方便。

DURAPACK® - 带凹痕的玻璃波纹板

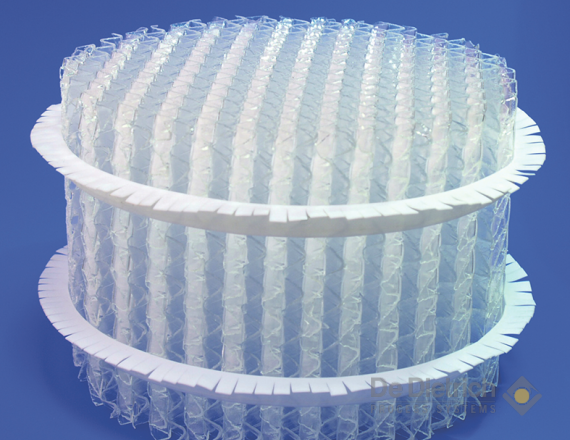

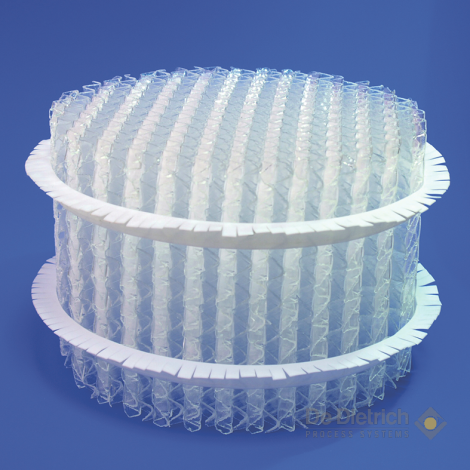

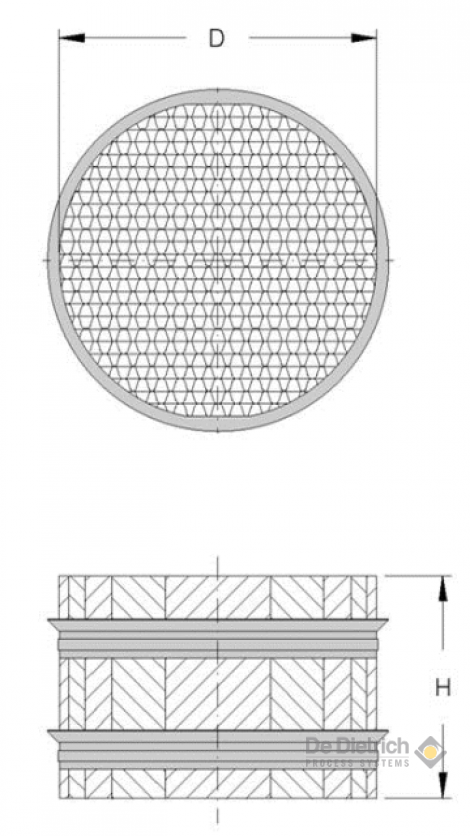

DURAPACK® 元件 DN300

塔壁分布板

使用 PTFE 板提升效率

在配备填料的塔器中,液体易于在内壁收集和流下,从而阻止液体浸湿填料表面,影响传质过程。这会降低塔器的效率,意味着液体需要定期从塔壁返回到填料中,以恢复系统效率。我们开发出 PTFE 塔壁分布板和导向漏斗,与塔段整合或以带状围绕整装填料。

DURAPACK® 整装填料可用于玻璃塔器或其他材料(诸如,搪玻璃钢、PTFE 衬里或钽包层材料)制成的塔器中。达到标称宽度 DN1000 的 QVF® 玻璃塔器中,用标准塔壁分布板填充填料和塔器内壁之间的间隙。不需要使用特殊精密孔径的玻璃管。如果采用其他塔器材料,必须明确规定内直径,以便用标准塔壁分布板填充间隙。

所有填料元件高度都是 200 mm。经要求,也可提供较小高度。达到 DN300 的标称宽度时,填料元件包括两个塔壁分布板;达到 DN450 及以上时,每层有一个以上塔壁分布板就足够了。标准玻璃塔器中可以安装配备柔性塔壁分布板的 DURAPACK® 塔段。

专利塔壁分布板

.

技术数据

- 塔器直径:DN100 至 DN2400 及更大

- 每个支承塔盘的最大填料高度:5m = 25 层,每层高 200 mm

- 材料:硼硅玻璃 3.3,PTFE/FEP/钽

- 比表面积:300 m²/m³

- 密度:400 kg/m³

- 有效面积:80%

- 坡度:45°

- 表面:火抛光、无孔、无黏着力、光滑

- 最大冲击温度:120°K

- 线性膨胀的热系数:ca. 3.25×10-6/K

单 DURAPACK® 元件

填料层

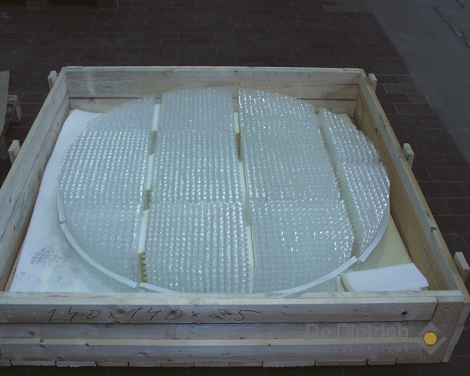

各种直径的填料元件的高度都是 200 mm。标称直径 DN100 至 DN450 的 DURAPACK® 是一种单体元件,因此可以放在支承环上。标称直径为 DN600 或更大的填料分成各段,因此需要塔盘或栅格支承填料层。

由于可以分段,因此对大直径没有限制。QVF® 玻璃塔器可达 DN1000,制成的 DeDietrich® 搪玻璃塔器可达标称直径 DN2400。每个支承塔盘的最大填料高度是 5 m。

分段式 DURAPACK® DN1300

配备 DURAPACK® 填料层的玻璃塔器 DN600

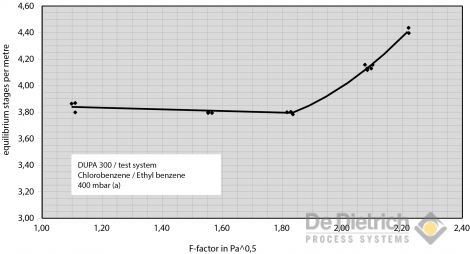

蒸馏性能

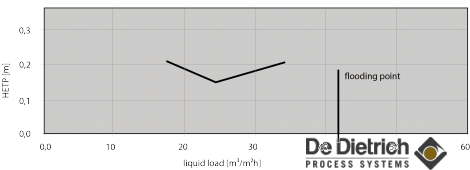

分离效率

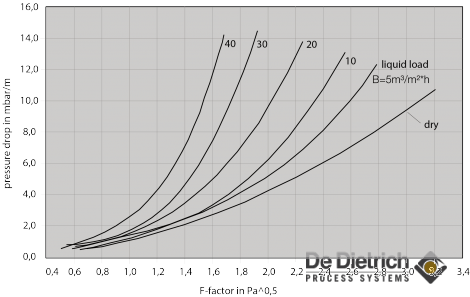

压降

提取性能

为了生成提取工艺液/液传质所需的最大传质面积,通过连续相浸湿填料。由于大部分液相都是连续相,硼硅玻璃 3.3 的火抛光亲水表面很合适。

分离效率

用脉冲塔器和甲苯/丙酮/水的试验混合物进行提取实验。

进行这些试验时,根据 8 mm 的振幅和 100 min-1 的频率确定了溢流点。

在负载为 80%、60% 和 40% 时,测定级数。

利用相关方法考虑直径较大的塔器的比例系数。