工艺过程一般描述

蒸馏利用不同的挥发度(即产品在液体和气体相中的分布不同),液/液萃取基于不同的溶解度,即产品在两种共存的液相中的分布不同。

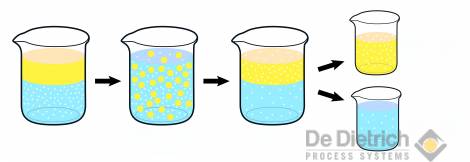

对于产品(白点)从所谓的进料液(带白点的蓝色液体)中萃取,必须使用合适的溶剂(黄色液体)。萃取工艺过程的第一步是混合,以便两种液相的充分接触,从而使产品(白点)的质量从(蓝色)进料液转移到(黄色)溶剂中。第二步是2种液相的相分离或沉淀。产品萃取后,进料液被称为残液(含有较少白点的蓝色液体),而含有产品的溶剂被称为萃取物(含有白点的黄色液体)。为了回收产品,溶剂必须通过后面的第三步与主要通过蒸馏完成的产品分离。

溶剂+进料 混合 沉淀 萃取物+残液

溶剂的要求

必须检查溶剂的以下特性:

- 产品在溶剂中的最大溶解度

- 溶剂在残液中的最大溶解度

- 进料液在溶剂中的最大溶解度

- 萃取物与残液的快速相分离

- 产品已于与萃取物/溶剂分离

使用合适的溶剂,有大量不同的应用,这些应用可通过下述萃取工艺过程方便地实现。

何时使用萃取工艺过程

液/液萃取工艺过程最适合以下产品的分离:

- 挥发度相类似的产品

- 形成共沸混合物的产品

- 蒸馏时要求高能量输入的产品

- 对温度很敏感的产品

- 不挥发的产品(例如金属盐)

挥发度相类似但液/液相分布不同的产品分离

通过蒸馏其成分具有类似挥发度的混合物来分离,要求较高的萃取塔(即需要大量的资金投入)和高回流加热比(即高运行成本),所以在经济上不具有优势。

具有低气/液分离因素的一种很常见的二元混合物的混合物是水中的醋酸。用甲基叔丁基醚 (MTBE)作为易蒸发的溶剂来萃取,醋酸很容易被分离。

- 醋酸/水

- 脂肪/芳香化合物

形成共沸混合物的产品的分离

采用传统的蒸馏法,在共沸点以上,形成均质共沸混合物的产品不能相互分离。有时,可添加另外一种成分或改变影响一种产品的挥发度(另一种产品的挥发度保持不变)的工作压力来分离这种共沸混合物。如果这种方法不可行,可选择液/液萃取法。这类常见的混合物举例如下:

水性体系

- 四氢呋喃/水

- 吡啶/水

- 甲酸/水

有机体系

- 烷基氯化物/乙醇(按二氯甲烷/乙醇计)

- 醋酸乙酯/乙醇

蒸馏时要求高能量输入的产品分离

有很多情况的水性排放物含有沸点比水的沸点高的有机成分。 通过水的蒸发来分离有机物要求大量的能量,因此在大多数情况下不经济。替代方案是采用溶剂从水中萃取有机成分,然后使溶剂蒸发,得到产品。在大多数情况下,溶剂的蒸发热比水的蒸发热小,溶剂中产品的浓度比在水中浓度高,因此蒸发溶剂所需要的能量比蒸发进料液中水所需要的能量少得多。

这种水性排放物通常是工业废水或反应混合物。

含有高沸点有机化合物的废水:

- 苯酚、甲酚、苯胺或其它芳香烃衍生物

要求清除有机化合物的反应混合物:

- 有机产品的氧化

- 己内酰胺的生产

- 有机酸的合成

对温度很敏感的产品的分离

另一种萃取工艺过程是产品本身对温度很敏感,这种工艺过程不能采用蒸馏工艺工程,或者采用蒸馏过程没有经济优势。

食品、制药和绿色化学生物分子:

- 维生素

- 青霉素

- 香精香料

化工行业:

- 某些醛类物质和有机酸

不挥发的产品(例如金属盐)的分离

稀有金属的生产或回收往往要求其金属离子与其它水性溶液分离。如果金属离子在其它金属离子回到水性相的有机相中形成螯合物,一种方案是萃取金属离子。

例如可回收或净化的金属有:

- 贵金属

- 稀土金属

- 镍/钴

- 铬/钒

进行萃取工艺过程的设备

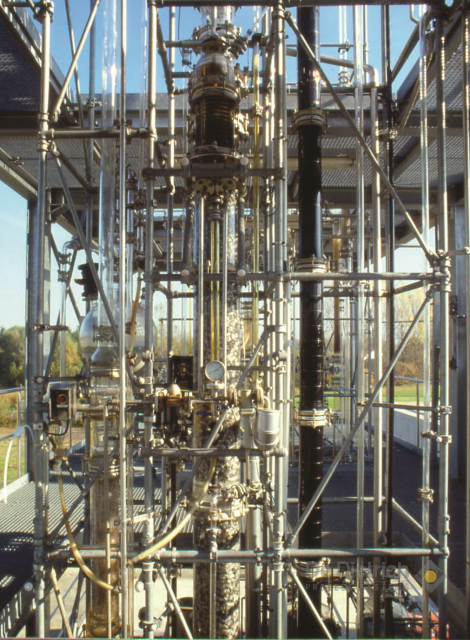

萃取可采用间歇模式(例如使用搅拌机)或连续模式(混合器-沉淀器或逆流运行塔)。除了理论计算和过去50年积累的萃取技术专长外,德地氏工艺系统有限公司将在我们的实验室开展各种试验,以便研发出优化的工艺过程,为您的应用选择最适合的萃取设备。硼矽酸盐玻璃3.3是一种理想的萃取设备材料,因为工艺过程可得到优化,同时还可观察工艺过程。

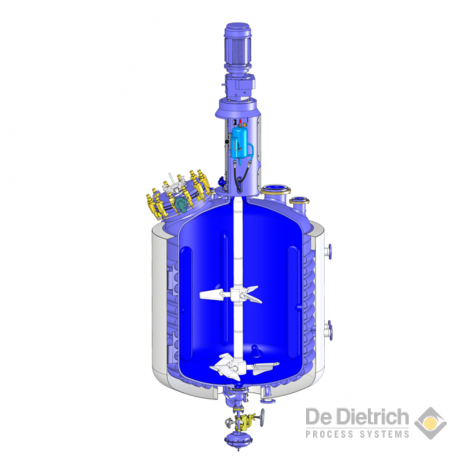

间歇模式 - 混合器/反应器

使用间歇模式混合器可提供较大的灵活性,通过改变液相比、搅拌机类型、搅拌机速度和搅拌时间,优化质量转移。通过改变时间,还可轻易影响沉淀时间。这种间歇操作属于劳动密集型作业,需要足够大的设备。

在配有分离漏斗的实验室规模中能完成的项目可在含有更多量的更多规模中实现,其中通过使用功能基本与间歇式反应器相同的中等搅拌机以更加明确的方式让液相发生反应。这特别适用于萃取反应混合物,因为它可在与反应相同的设备中完成。可通过改变搅拌机的形状、搅拌速度和搅拌时间来调整混合效果。相分离是一个时间问题,可在玻璃反应器中方便观察。为了实现相分离,需要确定中间相的分离。在反应器中,这可通过基于浮球开关、雷达信号或导电率的系统来测量,具体取决于需要检查的系统。在反应器外面,通过玻璃管外观观察或突然改变介质特性,还可检测中间相,同时可通过底部出口排放下面的相(即重相)。

连续模式 - 混合器-沉淀器和塔

连续运行模式需要的劳动力较少,设备较小,但设备必须装配更加精确才能满足混合和沉淀工艺过程的要求,例如只能通过调整产量来调整“时间”参数。这会导致各种不同类型的 混合器-沉淀器和 萃取塔适合大量不同的萃取应用(如上文所述)。

如何找到最佳解决方案?

相分布均匀系数是选择萃取工艺和计算最少理论萃取级数的依据。实际萃取级的类型和尺寸取决于质量转移和相分离过程。质量转移和相分离过程与2种液相之间的界面特性有很大的关系。即使少量的表面活性剂,也对萃取工艺过程有很大的影响。因此,采用实际的进料液进行试萃取得出的结果对工艺过程设计的可靠性非常重要。德地氏工艺系统有限公司将在我们的实验室开展各种试验,以便研发出优化的工艺过程。它们是选择最合适的萃取系统和通过理论计算确定其尺寸的基础。

生成全宽度(FULL WIDTH)的空管路