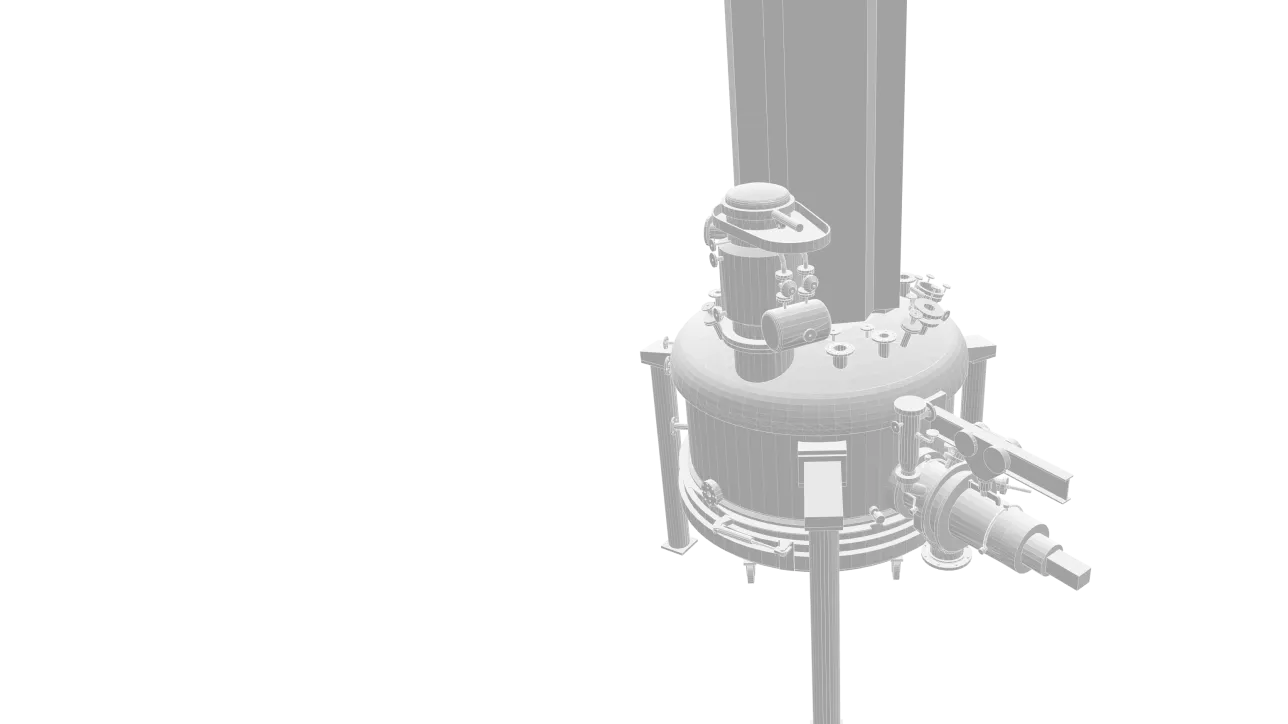

FILTERBODEN-EXTRAKTOR

Dieses aktualisierte Design konzentriert sich auf die Schlüsselfunktionen von Filtern/Trocknern mit ausgewählten Lösungen, die die kritischen Vorgänge auf ihrem optimalen Niveau erhalten.

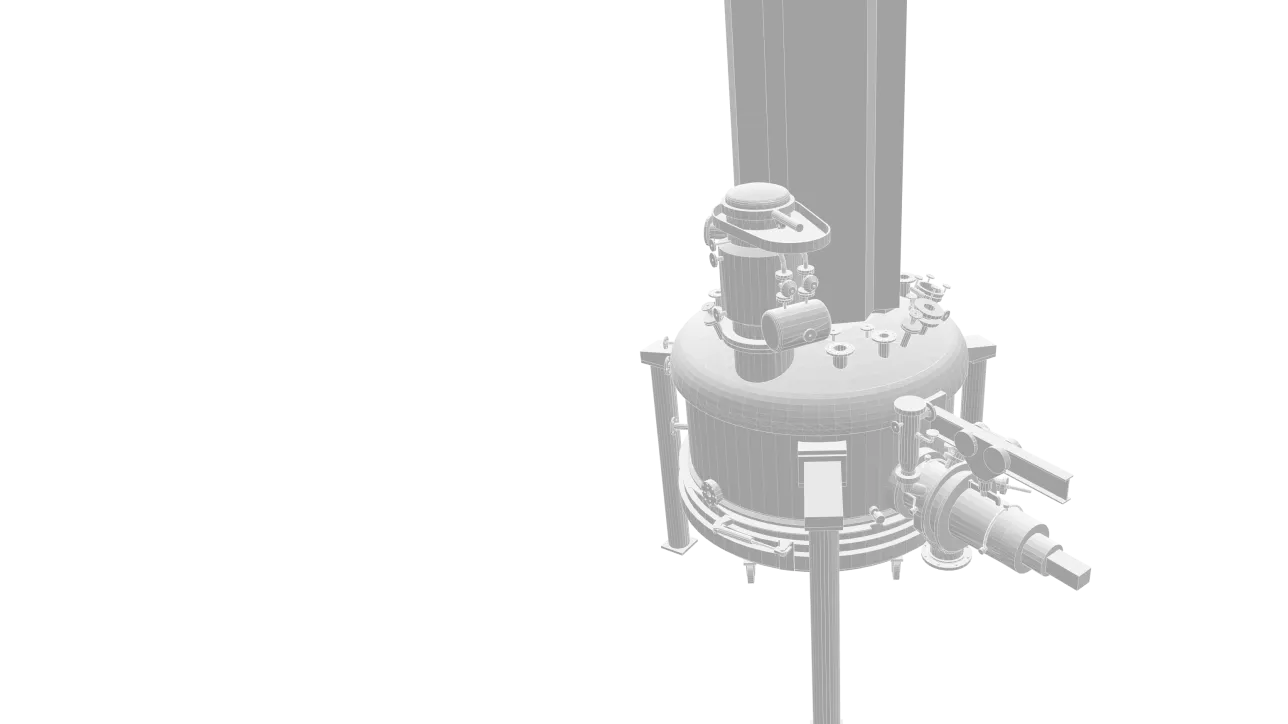

Legierung Extraktion und Konzentrierung

Dieses aktualisierte Design konzentriert sich auf die Schlüsselfunktionen von Filtern/Trocknern mit ausgewählten Lösungen, die die kritischen Vorgänge auf ihrem optimalen Niveau erhalten.

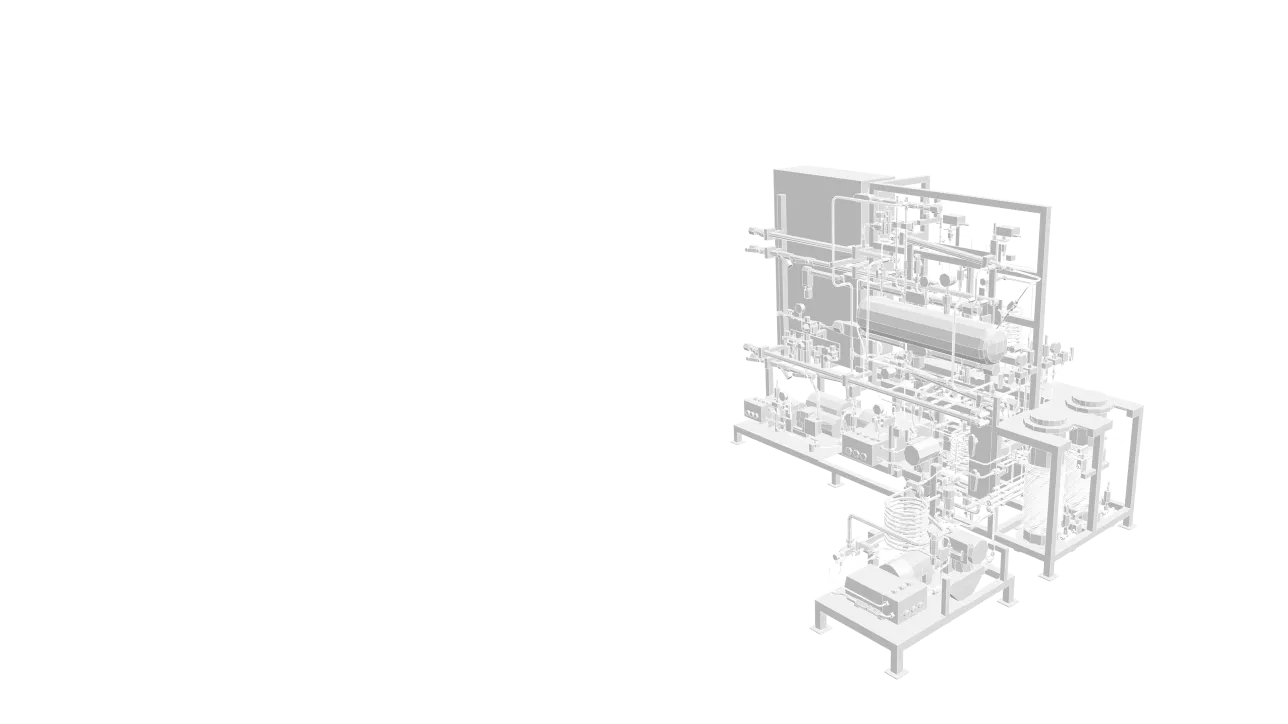

Legierung Extraktion und Konzentrierung

Überkritische Fluidextraktion von Flüssigkeiten und Feststoffen (SFE).

Legierung Extraktion und Konzentrierung