采用密封桶卸料,提高工作环境的安全性

概述

德地氏工艺系统有限公司的粉体处理技术最常用于为操作人员和设备人员创造更安全的工作环境。

因此,在现有客户为了将桶装剧毒活性粉体填装到反应釜中,而向我们寻求提高剧毒活性粉体的密封性的方法时,我们立即着手设计了满足这一主要目标同时考虑到其他次要因素的系统。

进行工厂测试、安装和启动之后,完成的系统满足了客户对于操作人员安全、工艺控制和材料密封性的所有要求。

简介

近 50 年以来,这位客户为涉及助水溶物、酸催化剂和萘磺酸盐生产的应用难题提供了创新型解决方案。和许多现有的化工生产工厂一样,他们在很大程度上靠 PPE 和“自制”设备确保操作人员安全和材料密封性。

但是,面对扩建新厂房的提议时,他们意识到这是一个改进这些方面的好机会——可以通过安装气动传送系统,减少反应釜上料期间物理处理和接触这种材料的机会。

挑战

处理的材料是五氧化二磷 (P2O5),这是一种剧毒粉体;即使浓度低至 1 mg/m³,也会有毒。这种粉体接触水分时,会剧烈反应并放热,导致反应温度高,而这可能降低最终产品的质量。

另外,新厂房占用的土地也非常宝贵。因此,系统设计的主要挑战包括(按重要性排列):

- 提高材料处理期间的密封性和操作人员保护性。

- 从厂房的一楼运送到高位反应釜的顶部。

- 监测和控制上料期间的传送率和反应釜温度。

- 尽量减小传送系统的占地面积。

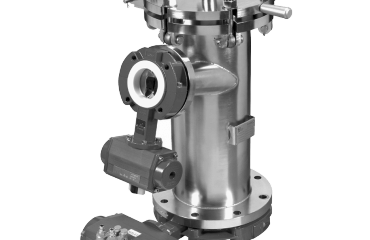

桶式装料运输和传送锥体

解决方案

用 200 Kg 金属桶装运 P2O5。由于这种系统可以密封装满的桶,提升并翻转一定的可调角度,且能根据要求的速度和距离气动输送其内含物,双方迅速达成一致认为这是最简单、最令人满意的解决方案。最终系统设计提供以下性能。

密封:现在,正常操作期间操作人员唯一能接触到粉体的时间是在以下时间点之间:

- 取下桶盖和用卸料锥体密封锥体,及

- 解开空桶的卸料锥体密封和更换桶盖。

现在,操作人员仅需要在这两个短时间内佩戴 PPE 呼吸面罩。

配备整体式真空泵和气体流量控制的移动设备

传送距离: 由于 P2O5 具有毒性和腐蚀性,在德地氏工艺系统有限公司的工厂利用这种材料进行传送测试是不可行的。

因此,我们和客户双方一致同意用体积密度和其他特征都相似的适当材料,作为替代测试材料。

在德地氏工艺系统有限公司执行工厂验收测试 (FAT) 期间,利用这种替代材料确认符合传送距离和高度要求,同时测试了系统设计的其他各个方面的功能性和安全性。

传送率: 系统中以 PLC 为基础的控制装置的关键要求是监测和控制材料传送率的能力。传送率太低可能表示材料传送发生问题,太高可能导致产品质量问题。

大多数情况下,桶式卸料系统配备“减重”监测系统,其中包括测量在这段时间传送的材料量的称重单元。但是,在这种情况下,客户更喜欢使用反应釜中现有的称重单元测量“增重”。

系统的 HMI 屏幕上有可调传送率的设定点,并显示相应的实时传送率。如果实时传送率超过了所需值,则 PLC 程序会自动使传送减速,直至再次达到所需传送率。同时,持续监测反应釜的温度,如果超过要求的设定点,则会发出警报。

设备占地面积: 鼓式卸料装置位于一楼,占据宝贵地理位置。由于要求尽量减小装置的占地面积,决定做成移动式设备,不用时可以收起来,留出走道和生产空间。这就要求系统的所有工艺和工具接口能从源头上快速断开。

结果

德地氏工艺系统有限公司提供的 P2O5 传送系统,显著提高了这种危险材料的密封性,反应釜上料期间操作人员可以执行其他任务。工艺安全性、产品质量、内务管理和维护都因为安装这个系统而受益。

PLC 控制和液压装置柜