概述

醋酸是最常用的脂肪族羧酸。除了用作反应物之外(例如在生产醋酸酯时),在生产醋酸纤维素或制药产品时,相比溶剂,更多都会使用醋酸。在上诉流程中,通常会产生水状的醋酸,对其重新利用在大多数情况下具有非常巨大的经济意义。

不过,为此不会考虑通过简单的精馏方法分离醋酸/水混合物,因为该混合物的分离系数很小。这种方式需要级数多的蒸馏塔,这种蒸馏塔在使用时则需要很高的回流比。在这种情况下,如果不采用带余汽压缩的精馏,则必须考虑较高的能源和生产成本。因此,实际应用中会采用共沸精馏法,该方法根据醋酸浓度可以利用或不利用萃取阶段进行工作。通过添加辅助剂提高水的挥发性,从而只需较低的能源消耗即可实现分离。如果醋酸浓度低于40 wt%,那么首先使用一种合适的萃取剂从水状溶液中萃取醋酸,然后才通过共沸精馏法提纯醋酸。如果原始混合物中额外的掺杂物(例如盐)导致直接的蒸馏处理过程中出现问题,那么无论浓度,都要考虑利用萃取的处理工艺。

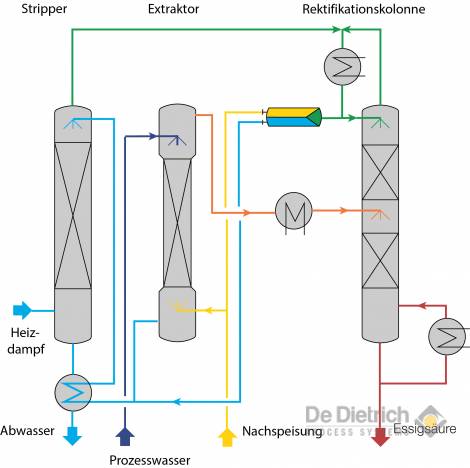

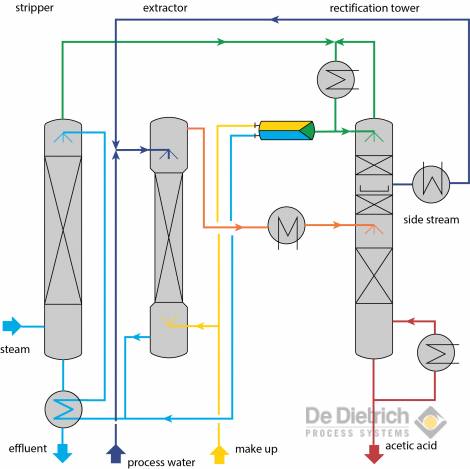

图1:醋酸回收设备

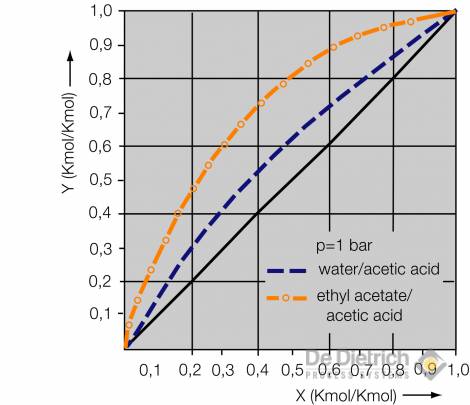

图2:蒸汽/液体平衡图

选择萃取剂

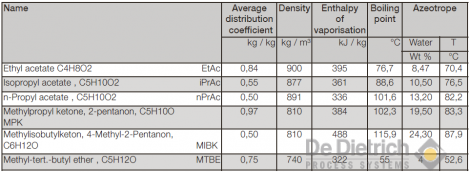

通常使用更容易沸腾的萃取剂。选择时必须考虑各种特征,例如水中的可溶性、吸收能力、分配系数、价格、可用性和共沸点的组成以及环保和健康保护条件。表1展示了为醋酸回收选择合适的萃取剂,其中说明了有机相和水相之间的平均分配系数、在20°C时萃取剂的密度、萃取剂的蒸发焓和沸点温度以及水比例和萃取剂与水之间的双共沸温度。平均分配系数基本上无区别。因此,在萃取能力方面,必须将在此列出的所有萃取剂视为几乎一致。整个流程的经济性很大程度上取决于溶剂蒸馏的能源消耗量,能源消耗量又取决于回流比,因此也受到冷凝器和蒸发器功率影响。纯醋酸(118°C)和共沸点之间的沸点温度差异为回流比参数值提供了定量分析提示。据此,针对所有此处列出的萃取剂,回流比可以位于相同的数量级。但能源消耗量又取决于共沸混合物的冷凝焓,冷凝焓又取决于共沸混合物水比例。因此,在使用EtAc或MTBE作为萃取剂时可以实现最少的能源消耗量。这表明,仅当不超过规定的醋酸投加浓度时,这种考虑才有用,例如针对乙酸乙酯和MTBE,投加浓度为大约15 wt%。如果投加浓度更高,则必须按照对照表和蒸汽/液体平衡增加萃取剂量,进而也会导致生产成本增加。下述QVF工艺是能耗更低的替代方案,即使醋酸投加浓度高,该工艺通过合适的流程引导,也可以使整个过程实现经济运作。

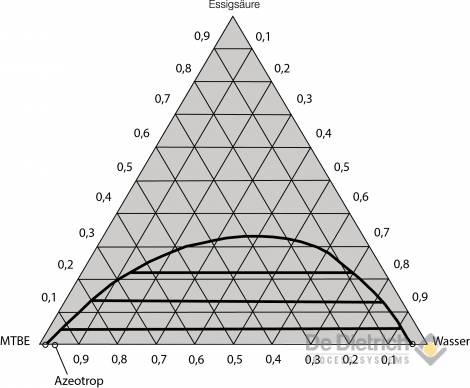

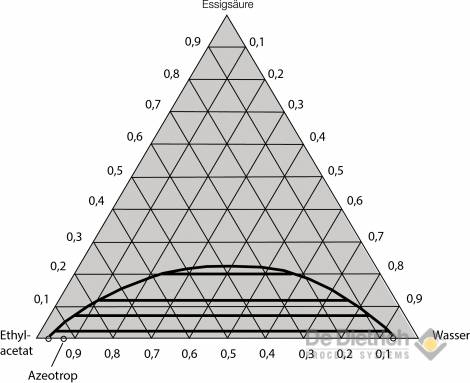

根据两种优选三组分系统(参见图3和4)的液体/液体平衡,必须考虑,在使用乙酸乙酯时,与水的相互可溶性比较高。混溶隙面积相对较小,因此为了保证萃取工作可靠完成,不应超过30 wt%的投加浓度。与之相比,MTBE/醋酸/水构成的系统中,混溶隙更明显,且相互可溶性更小。因此,醋酸浓度不超过大约40 wt%的投加混合物可以使用MTBE作为萃取剂顺利处理。

图3:MTBE/醋酸/水系统的平衡图

(参数单位wt%,在20°C时)

(参数单位wt%,在20°C时)

.

表1:用于从废水中分离醋酸的萃取剂

萃取流程

图5显示了用于回收醋酸的传统萃取设备的流程图。该设备由萃取塔、用于回收萃取剂的精馏塔以及水反萃取塔组成。待投加的混合物通常密度比溶剂大,并且从萃取塔的顶部注入。混合物流入到塔底,并使醋酸通过萃取剂分离出,此时分别根据消耗可以达到0.1-0.5 wt%的剩余浓度。因为水相与萃取塔中的萃取剂同时达到饱和,所以在下级的反萃取塔中将其回收。此时可以使用直接蒸汽工作。

在精馏塔中,醋酸聚集在萃取剂顶部和塔底,此时可以将醋酸浓度调整到几乎达到最高100 wt%。如果在萃取时存在沸点更高的组分逐渐变为有机相的危险,则建议以蒸汽形态提取醋酸。图6显示QVF工艺的流程图。与传统工艺类似,在萃取阶段也借助合适的萃取剂(大多数情况是MTBE)从工艺水中萃取醋酸。而经过萃取塔的处理,可以在萃取相中获得尽可能高的醋酸浓度,同时达到要求的精制品纯度。通过这种工作方式,萃取相可实现高醋酸比例,因此水比例也高。在下一精馏阶段中,现在从萃取剂和水中将萃取相分离成共沸混合物,以及所需浓度的醋酸。在精馏塔的精馏段,以液态侧线馏出物形式提取萃取相中多余的水。通过特别优选提取位置和回流比,可以调整侧线馏出物中的成分,该成分与工艺水成分差不多一致。冷却到萃取阶段的工作温度后,将侧线馏出物回导入萃取塔中。投加位置取决于侧线馏出物中醋酸的浓度。整个流程的成本取决于将萃取剂从醋酸中分离出来的成本。因此,必须仔细设计该流程阶段的尺寸以及调节。在使用乙酸乙酯或MTBE作为萃取剂的传统工艺中,可以顺利地实现分离。但是须注意,在塔内调整的乙酸乙酯和水的比例要确保分离系数相对于醋酸是最大的。如果在工艺水中醋酸的投加浓度小于15 wt%,那么这就很容易实现。

而且在QVF工艺中,精馏步骤也不成问题。不过,相比较传统工艺,塔调节成本更高。所以,在塔内必须通过一个明显的浓度最大值(针对水)来调整特定的浓度分布图。此外还必须调节侧线馏出物的渗透率。德地氏工艺系统有限公司为此研发的调节技术QVF®方案已经过实践验证。

图5:传统工艺流程图

图6:QVF工艺流程图

生产成本

虽然QVF工艺花费较多,但是相比传统工艺,QVF工艺可以节省最多40%的能耗,所以QVF工艺所需成本完全合理。萃取剂流量小,所以可一次性实现节能。进而使萃取液中的醋酸达到高浓度,这样一来,萃取液中的水比例也比传统工艺中的高。这里产生的过量水通过侧线以液态形式从精馏塔中提取出。所以可以在馏出物中实现共沸成分,而且其中所含的水必须在塔顶中冷凝。

关于醋酸回收生产成本无法给出一般有效的声明,因为这取决于醋酸投加浓度、产品输出浓度、萃取剂类型、所选的工艺方式、热量回收等因素。为了进行估计,下面分别说明了两个参考值。该数值适用于使用MTBE的情况,在该情况下假定在精馏塔底将以液态和沸腾形式提取出99 wt%的醋酸。

针对传统流程,蒸发器功率

- 在10 wt%的醋酸投加浓度下大约为280 kW每100 kg/h醋酸;

- 在35 wt%的醋酸投加浓度下大约为260 kW每100 kg/h醋酸。

针对QVF工艺,计算的值如下:

- 在10 wt%的醋酸投加浓度下大约为260 kW每100 kg/h醋酸;

- 在35 wt%的醋酸投加浓度下大约为180 kW每100 kg/h醋酸。

析取伴生组分

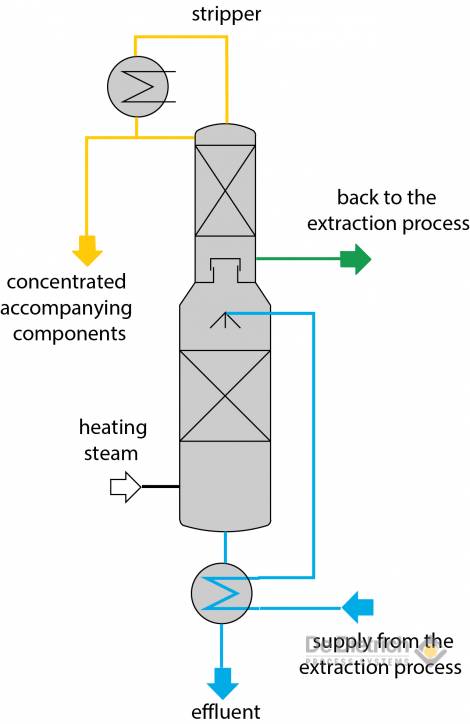

图7:额外析取伴生组分的剥离器

图8:萃取设备