Columnas de extracción

- Realización económica de procesos multietapa -

- Varios tipos de diseño adaptados a diversas aplicaciones -

Generalidades

Cuanto más etapas teóricas de separación tengan que realizarse, tanto más rentable será el uso de una columna de extracción comparado con el de mezcladores-sedimentadores, ya que el aumento del número de etapas teóricas de separación solo aumentará la altura de la columna. Las 2 fases líquidas atraviesan la columna por gravedad a contracorriente. En las columnas de extracción, los 2 pasos de proceso de mezclado y sedimentación deben efectuarse en cada etapa de separación.

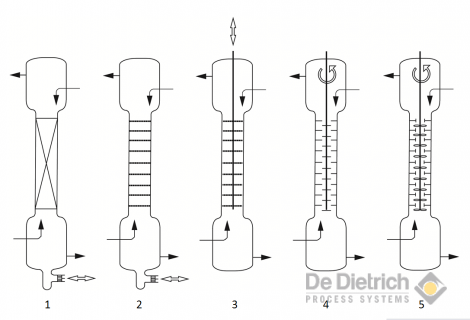

El proceso de mezclado en una columna puede efectuarse de diversos modos, los cuales sirven para diferenciar los distintos tipos de columnas de extracción.

Generalmente, el proceso de sedimentación en columnas es menos eficiente que en mezcladores-sedimentadores, ya que el remezclado y el arrastre de dispersión no son tan fácilmente eludibles y son más o menos determinados por la selección del proceso de mezclado y el tipo de columna de extracción.

De Dietrich Process Systems ofrece diversos tipos de columnas, tales como:

- Columnas de extracción pulsadas de relleno

- Columnas de extracción pulsadas de platos perforados

- Columna de extracción de plataforma oscilantes

- Columna de extracción de plataforma giratoria

- Columnas de extracción de célula agitada

Por tanto, el tipo de columna debe seleccionarse minuciosamente en función del proceso de extracción específico. Esto se hace en base a la experiencia con un proceso de extracción dado o mediante la realización de ensayos, los cuales podemos llevar a cabo en nuestra sala de experimentación.

Esta es una línea vacía para generar un ANCHO TOTAL

Columnas de extracción pulsadas

Como su nombre indica, en estas columnas la energía de dispersión es aportada por un dispositivo pulsante. Suministramos columnas pulsadas en tamaños de DN50 a DN600 fabricadas preferentemente de vidrio de borosilicato 3.3. El contenido total de las dos fases de líquido en la columna es “pulsado” hacia arriba y hacia abajo. El flujo a través de los dispositivos interiores –tales como platos perforados o elementos de relleno– genera el proceso de mezclado.

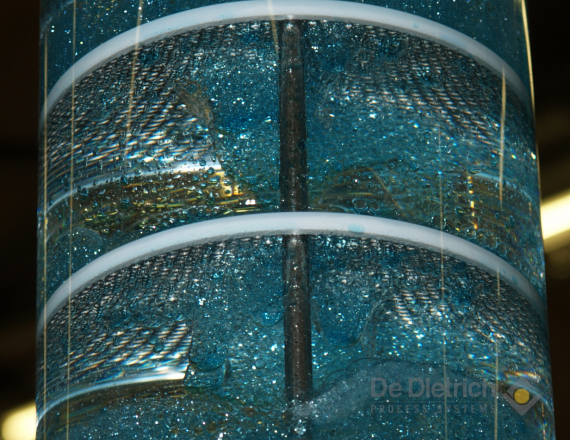

Columnas de relleno

El relleno de la columna puede ser aleatorio o estructurado. Por motivos de uniformidad con respecto a la resistencia a la corrosión de nuestras columnas de vidrio de borosilicato 3.3, preferimos el uso de anillos RASCHIG de diversos tamaños y de nuestro relleno estructurado único DURAPACK®, ambos fabricados asimismo de vidrio de borosilicato 3.3. Las columnas de relleno no disponen de zonas separadas de sedimentación, por lo que son más favorables para procesos rápidos de separación de fases a la vez que requieren unos costes de inversión relativamente bajos. A este respecto también es aconsejable basar la elección del relleno correcto en la realización de ensayos para el proceso específico.

Columnas de platos perforados

Al contrario que en las columnas de relleno, las zonas de sedimentación de las columnas de platos perforados pueden agrandarse modificando la distancia de los platos. Los platos están fijados a un eje central dotado de una abertura mínima o sellada con respecto a la pared de vidrio interior de la columna. En las columnas de platos perforados no solo es posible variar la distancia de los platos, sino también el área libre de cruce de un 7 a un 50 %. El acero inoxidable es el material de fabricación más económico si no existen problemas de corrosión. En caso contrario, los platos perforados también pueden fabricarse de vidrio de borosilicato 3.3 y PTFE.

Línea vacía para generar un ANCHO TOTAL

Línea vacía para generar el ANCHO TOTAL

Línea vacía para generar un ANCHO TOTAL

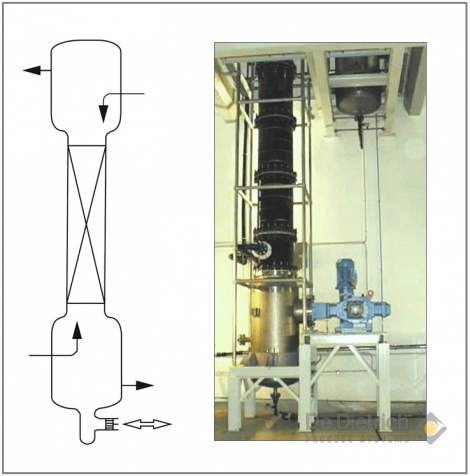

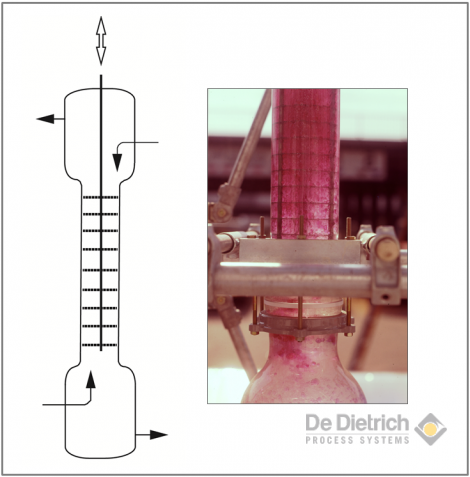

COLUMNAS DE KARR

En una columna de extracción pulsada, el contenido total de líquido es enviado hacia arriba y hacia abajo por un movimiento de pulsación. La columna de tipo KARR consta de un eje central con platos oscilantes. La frecuencia y la longitud de recorrido de este movimiento puede ser adaptado al proceso con nuestras columnas de KARR disponibles en tamaños de hasta DN600. Los platos tienen por lo general una gran área de cruce libre del 50 %, y la distancia de la pared es mayor que en las columnas de platos perforados debido a su movimiento. Añadiendo el desmontaje relativamente fácil del eje, este tipo de columna presenta ciertas ventajas en procesos con presencia de sólidos.

Columna de extracción de plataforma giratoria (columna RDC)

En una columna RDC, el eje central gira acompañado de discos fijos. Además, una serie de anillos denominados estatores están colocados en el interior de la columna, siempre en el centro de la distancia entre dos discos. Estos estatores pueden ser de metal y estar insertados en la columna o estar integrados en la estructura de una columna de vidrio de borosilicato. Los discos tienen un diámetro menor que el diámetro interior de los estatores, de modo que el eje puede desmontarse fácilmente. Los diámetros y las distancias deben ser adaptados al proceso. Durante el funcionamiento solo es posible modificar la velocidad de giro, además de la capacidad.

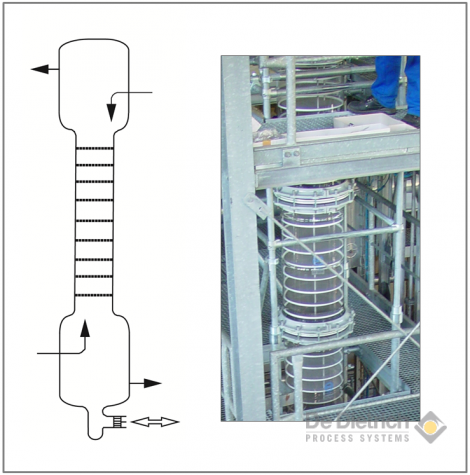

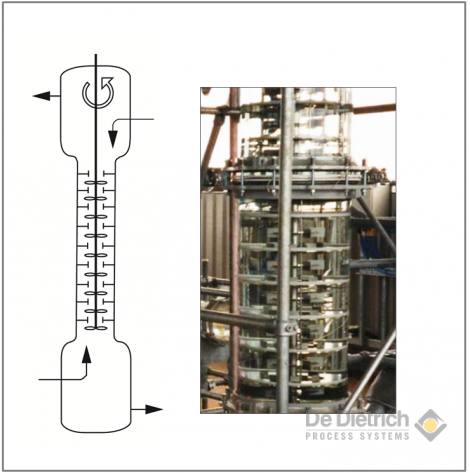

Extractor de célula agitada - RZE

La columna QVF®- RZE ha sido desarrollada por De Dietrich Process Systems. Al igual que en una columna RDC, existe un eje central giratorio y una serie de estatores instalados. Sin embargo, en lugar de discos la columna dispone de elementos agitadores reales fijos al eje, y los estatores están dotados de presas estriadas en su borde interior. Los elementos agitadores poseen una mayor eficiencia de mezclado y la presa estriada mejora la separación de fases, lo que aumenta el rango de capacidad. El eje agitador y los estatores están combinados en módulos individuales de acero inoxidable u otros metales. La unión de estos módulos proporciona la longitud activa necesaria en la columna de extracción de vidrio de borosilicato 3.3.

¿Cómo hallar la mejor solución?

Además de hacerse cargo de los cálculos teóricos y de ofrecer unos profundos conocimientos técnicos en el ámbito de la extracción acumulados durante toda su historia, el equipo de De Dietrich Process Systems llevará a cabo gustosamente los ensayos necesarios en la sala de experimentación con el fin de desarrollar el proceso óptimo y seleccionar el equipamiento de extracción más adecuado para Ud. El vidrio de borosilicato 3.3 es el material ideal para los equipos de extracción, ya que permite optimizar el proceso a la vez que hace posible su sencillo seguimiento visual.