概述

与混合器-沉淀器 相比,需要实现的理论分离级数越多,萃取塔经济性越高,因为理论分离级数的增加导致了萃取塔的高度增加,2液相在重力作用下,以逆流方式通过萃取塔。在萃取塔中,每级分离必须实现混合和沉淀两个工艺步骤。

萃取塔中的混合过程可根据萃取塔的类型采用不同方式来实现。

大多数情况下,萃取塔中的沉淀过程的效率都不如混合器-沉淀器高,因为逆向混合和分散夹带雾沫不可避免,或多或少可通过选择混合工艺过程和萃取塔的类型来解决。

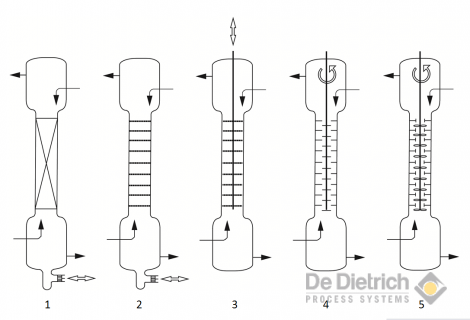

德地氏工艺系统有限公司提供以下不同类型的萃取塔:

- 脉冲填料式萃取塔

- 脉冲筛盘式萃取塔

- 卡尔萃取塔

- 转盘接触器

- 搅拌单元萃取塔

因此,必须安装具体的萃取工艺过程,认真选择萃取塔类型。 这主要是通过现有的萃取工艺过程的经验或通过我们在实验室的试用后来完成。

这就是生成全宽度(FULL WIDTH)的空管路。

脉冲萃取塔

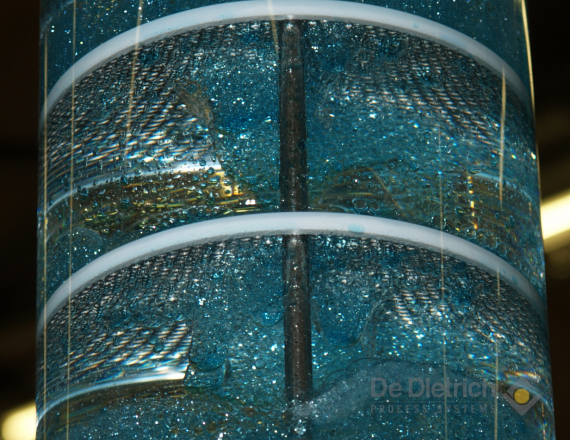

顾名思义,分散能量由脉冲装置引入萃取塔。我们提供采用硼矽酸盐玻璃3.3作为首选的萃取塔材料制成的DN50~DN600脉冲萃取塔。通过上下脉冲,两相液体全部保持在萃取塔中。通过内部元件(例如筛或填料)的流量产生混合过程。

填料式萃取塔

可采用松散填料和规整填料。为了保持与我们的由硼矽酸盐玻璃3.3制成的萃取塔的耐蚀性一致,我们首选了不同尺寸的RASCHIG密封圈和我们独特的DURAPACK®规整填料,密封圈和填料都采用硼矽酸盐玻璃3.3制成。填料式萃取塔没有单独的沉淀区,因此它们最适合快速相分离过程,投资成本相对较低。另外,对于给定的工艺过程,塔也是正确选择试用填料的基础。

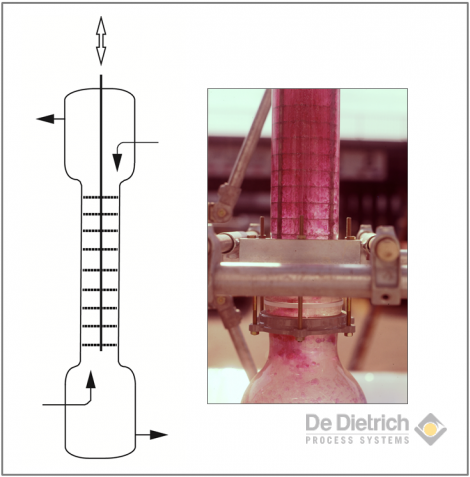

筛盘式萃取塔

与填料式萃取塔相反,筛盘式萃取塔内的沉淀区可通过筛间距离加大。筛子固定在中心轴上,与萃取塔内玻璃壁的间距最小或保持密封。筛盘式萃取塔的盘间距可变,自由流通面积为7%~50%。如果没有腐蚀,不锈钢构造材料最经济,否则筛盘也可采用硼矽酸盐玻璃3.3和PTFE材质。

生成全宽度(FULL WIDTH)的空管路

生成全宽度(FULL WIDTH)的空管路

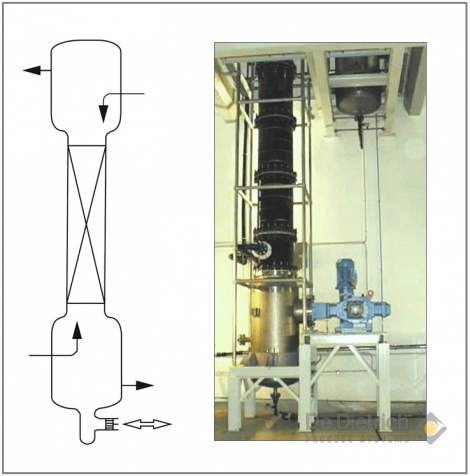

卡尔萃取塔

在脉冲萃取塔中,通过上下脉冲保持液体。在卡尔式萃取塔中,是通过装有振荡筛的中心轴来保持,这种运动的频率和行程需要根据我们的卡尔式萃取塔(最大可达DN600)的工艺过程来确定。通常来说,筛子的自由流通面积较大,可达50%。由于其运动,所以与壁的间距大于筛盘式萃取塔的间距。轴的拆卸相对容易,如果工艺过程中有固体物质,某些情况下会优先考虑这类萃取塔。

生成全宽度(FULL WIDTH)的空管路

转盘接触器(RDC)

在RDC萃取塔中,旋转的中心轴上装有固定盘。除了环形圈外,所谓的定子安装在萃取塔的内部,并处于两只盘之间的正中位置。这些定子可采用金属制成,并插入萃取塔内,也可采用硼矽酸盐玻璃制成,与萃取塔制成一体。盘的直径比定子内径小,所以轴可轻易安装。直径和距离必须按工艺过程确定。运行期间,除了处理能力外,只有转速可变。

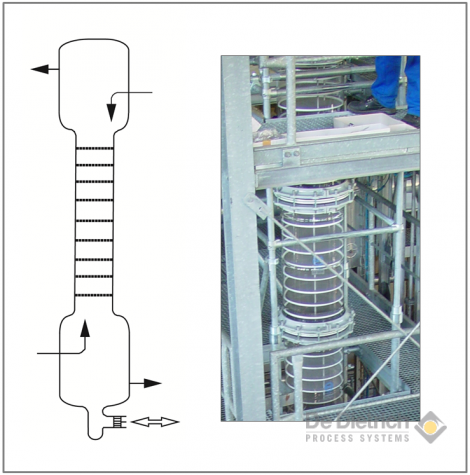

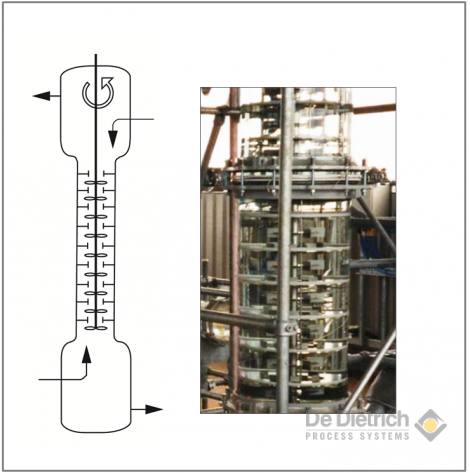

搅拌单元萃取塔 - RZE

QVF®- RZE萃取塔由德地氏工艺系统有限公司研制。在RDC萃取塔中,中心轴旋转,定子安装在塔内。搅拌单元萃取塔没有盘片,真正的搅拌元件固定在轴上,定子周围装有设有凹槽的围堰。与盘片一样,搅拌元件的效率较高,设有凹槽的围堰可改进相分离效果,扩大了处理能力范围。搅拌轴和定制组装在一个由不锈钢或其它材料制成的模块中。连接这些模块,可在由硼矽酸盐玻璃3.3制成的萃取塔中,达到规定的作用长度。

如何找到最佳解决方案?

除了理论计算和过去积累的萃取技术专长外,德地氏工艺系统有限公司将在我们的实验室开展各种试验,以便研发出优化的工艺过程,为您的应用选择最适合的萃取设备。硼矽酸盐玻璃3.3是一种理想的萃取设备材料,因为工艺过程可得到优化,同时还可观察工艺过程。