引言

该氯化氢(HCl)/水系统在温度为108°C左右及大气压的工况下形成盐酸浓度为20.2wt%的共沸混合物。

如果盐酸的浓度低于共沸混合物中的浓度,则在此压力下该盐酸仅浓缩到共沸点。如需进一步浓缩,则需要采用特殊程序。

采用以下工艺可以实现该目的:

-

萃取精馏技术(需要添加一种萃取剂)

-

双压技术(需要变化的系统压力)

-

以上两种技术相结合

也可以采用各种技术来生产氯化氢气体。

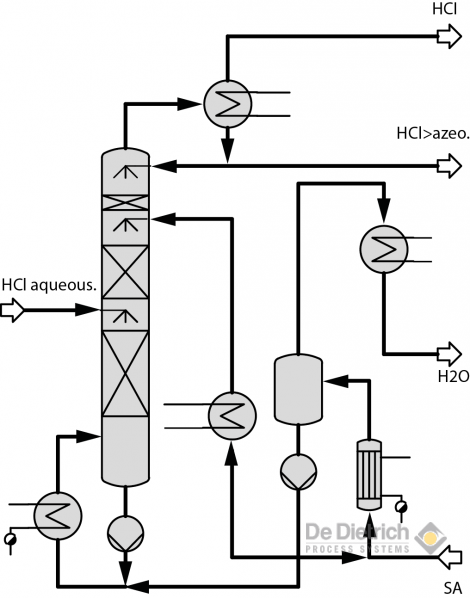

萃取精馏技术

抑制共沸点最常见的技术是萃取精馏,如下所示。该技术抑制了共沸点,而且增加了盐酸的相对挥发度。通过添加第三种成分-一种具有很强吸湿性能的萃取剂就可以实现。在萃取精馏塔中,萃取剂吸收进料中的水并留在该塔的底部。然后,在萃取精馏塔的上部可以生产高浓度的盐酸或者甚至是氯化氢气体。随后,萃取剂从蒸发器中水中释放出来,回收到萃取精馏过程中。

萃取精馏技术

萃取剂

合适的萃取剂必须具有以下物理性质。

该萃取剂

- 必须能增加盐酸对水的相对挥发度

- 在整个浓度范围内都应该能溶于进料酸的各成分

- 相对于进料酸的各成分,应该具有较高的沸点

- 最后,应该能实现节能、经济的分离

硫酸和浓金属氯化物(如氯化镁和氯化钙等)水溶液均可作为盐酸浓缩所需的适当萃取剂。

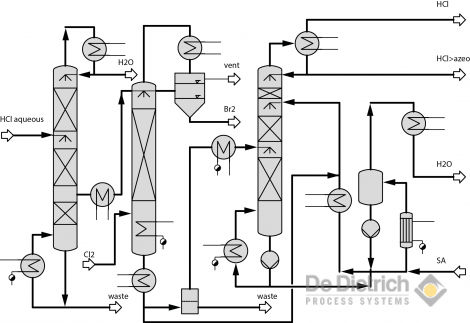

萃取精馏前的预浓缩和提纯工艺

用于精馏萃取的进料中的水含量越低,需要加入的萃取剂用量就越小,而且硫酸回收环节的能耗和投资也越低。因此,在萃取精馏之前进行进料的预浓缩处理是非常有优势的,如果安装了相应的设备的话。盐酸浓缩过程中,通常可实现以下过程:去除氟和高沸点的组分过程以及脱溴过程。下图显示了盐酸预浓缩过程,此过程除去了高沸点组分或沉淀的盐类,随后用氯进行脱溴,然后用硫酸进行萃取精馏,从而产生纯浓缩盐酸。

萃取精馏与预浓缩和提纯工艺相结合

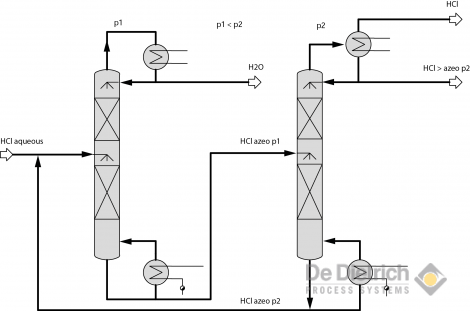

双压技术

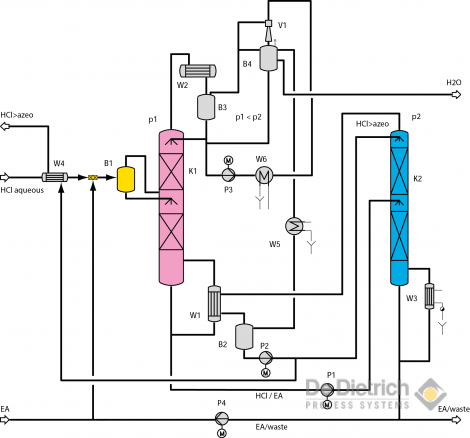

除了萃取精馏技术外,另外一种技术就是双压技术,该技术利用盐酸/水共沸混合物的成分取决于压力的这一特性。这意味着较低压力p1时共沸混合物中的盐酸含量HCl要比较高压力p2时盐酸含量多 - (HCl azeo p2) < (HCl azeo p1)。因此,将两种不同温度时的两个精馏步骤相结合,可以抑制共沸点。双压技术的工作原理如下所示:

首先,盐酸混合物在低于大气压力的工况下进行精馏处理,这样在精馏塔底部产生较低压力的共沸混合物 (HCl azeo.p1) 以及塔的上部产生水。底部产物被送入一个工作压力高于大气压的第二塔中。共沸混合物(HCl azeo p2)也留在第二塔的底部,但该塔上部产物为所需浓度的浓盐酸(HCl>azeo p2)。由于系统压力的增加,第二精馏塔的底部产物其盐酸浓度(HCl azeo p2)低于第一精馏塔底部产物的共沸组分。因此,第二精馏塔的底部产物可以回收到第一精馏塔中。

从技术上来看,压力范围为100mbar至3bar时,这种技术无疑是可行的。但是,在此压力范围内共沸点的组分变化不大,由于两个精馏塔的所需回流比比较高,因此我们需要采用两个蒸发器进行单一分离,这需要消耗大量的能量。

双压技术

萃取精馏与双压技术相结合

双加压法也可以与萃取精馏相结合。随着压力的减小,如果萃取剂不能降低水的挥发度并在同一方向推动共沸混合物,则这两种技术相结合是有优势的。这类萃取剂如氯化铵等。与上面提到的萃取精馏技术相比,该技术中萃取剂虽然没有吸收混合物中的水,但是氯化氢却和萃取剂一起留在精馏塔的底部。图4为盐酸浓缩所采取的两者工艺相结合的技术的流程图。

改进后的双压工艺的说明

进料酸在W4中预热,与萃取剂混合后释放到B1闪蒸器中。所产生的蒸汽和液体被送入K1真空蒸馏塔。该混合物在K1真空蒸馏塔进行精馏,这样水基本上留在塔的上部,而萃取剂、水和盐酸的三元混合物留在K1塔的底部。

该混合物由P1泵送入K2加压塔。在K2加压塔中,盐酸与萃取剂分离,萃取剂留在K2加压塔中成为其底部产物 ,然后由P4泵循环利用,再与进料混合。超过共沸点的盐酸留在K1塔中,并在W1热交换器(用作蒸馏塔的加热器)中进行冷凝。K1

优势

与上述单独的双压工艺相比,如果在将这种两种技术相结合的工艺在添加了萃取剂后,使得W1热交换器中的温度工况分别允许该交换器用作K1塔的蒸发器和K2塔的冷凝器,从而节省大量能源,则这种工艺将备受人们关注。